Caldeira de concha

A caldeira shell é uma caldeira a vapor e é utilizada para gerar vapor ou água quente em empresas industriais e a bordo de navios a vapor ou locomotivas a vapor . A característica do projeto da caldeira é uma sala de vapor de água cilíndrica com piso plano ou curvado. A iluminação era originalmente externa. Nas construções atuais, o aquecimento ocorre exclusivamente a partir do interior através do tubo de chama e tubos de fumaça. Em contraste com a caldeira de tubo de água , o gás de combustão é conduzido nos tubos.

Desenvolvimento histórico

Caldeira de mala

Primeira caldeira em faixa de pressão no final do século XVIII, os vapores com pressão de 0,5-1 bar produzidos foram rebitados à forma devido à chamada caldeira mala , também conhecida como caldeira Cart ou, após seu inventor, Watt's caldeira; James Watt projetou a primeira chaleira para malas em 1770. Por causa de suas paredes grandes e planas, eles só podem suportar baixas pressões de vapor e foram substituídos por caldeiras de alta pressão com uma seção transversal cilíndrica já no início do século 19, depois que Oliver Evans projetou a primeira caldeira de tambor para sua caldeira de alta pressão motor a vapor , que foi criado em 1784 .

Tigela rolante

Em seguida, veio a caldeira de rolos , a forma original do projeto de baixa tensão com um invólucro cilíndrico e fundos curvos. Via de regra, a caldeira funcionava na horizontal. Mas também havia versões em pé que eram usadas em fundições e eram aquecidas com os gases de exaustão das chamas e fornos de recozimento.

A caldeira foi murada e acionada por baixo. Os gases de combustão foram direcionados para as paredes externas da caldeira. Trens foram construídos na alvenaria para aproveitar ao máximo o calor do gás de combustão. Freqüentemente, dois canais separados foram criados abaixo da caldeira. A caldeira foi montada com uma ligeira inclinação para trás de modo que o lodo formado seja drenado de volta para a válvula de descarga e a transferência de calor do fundo da caldeira não seja mais impedida.

O diâmetro do tambor era de até 1,5 m com comprimento de até 10 m, com superfície de aquecimento de 25 m². A saída de vapor específica da área é de 10–12 kg de vapor por m² e hora; de modo que a saída de vapor da caldeira de tambor é limitada a 300 kg / h.

O tanque giratório era um projeto barato. A escala pode ser facilmente afrouxada com o martelo de escala, pois não há componentes embutidos para atrapalhar este trabalho. O aproveitamento do calor é muito desfavorável e a caldeira requer um tempo de aquecimento muito longo, pelo que só pode ser utilizada para empresas em funcionamento contínuo.

Múltiplos cascos de rolos

A caldeira de tambor múltiplo consiste na caldeira principal ou caldeira superior localizada acima e caldeiras menores abaixo, que são chamadas de caldeira inferior. As chaleiras secundárias têm cerca de dois terços do diâmetro da chaleira principal. O diâmetro da caldeira inferior não deve ser inferior a 55 cm para poder acionar a peça e limpar a escala. As caldeiras parciais são conectadas entre si por bocais. Havia arranjos com duas sub-chaleiras colocadas lado a lado. Dependendo da necessidade de vapor, várias caldeiras parciais também foram conectadas umas sobre as outras; estes eram então chamados de caldeiras de bateria . O forno foi colocado sob a caldeira superior, sendo utilizadas grades planas ou inclinadas. Os gases de combustão foram então direcionados para as chaleiras secundárias. A lama assentou na caldeira inferior.

A chaleira de rolos com uma chaleira inferior tem uma superfície de aquecimento de até 50 m²; com 2 caldeiras inferiores é de 70 m². As caldeiras a bateria atingiram superfícies de aquecimento de até 150 m². A carga da superfície de aquecimento é comparável à da caldeira de rolo simples.

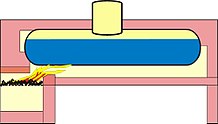

Caldeira de tubo de chama / tubo de fumaça

Como uma etapa de desenvolvimento posterior, a caldeira de tubo de chama ou caldeira Cornwall foi criada em 1811 . Consistia em uma camisa cilíndrica e um tubo de chama que era rebitado entre os dois fundos da caldeira. As primeiras caldeiras deste tipo podiam funcionar com uma pressão de até 7 bar. O projeto da caldeira exigia muito do fabricante. A queima foi realizada exclusivamente com combustível sólido . Uma grelha plana é embutida no tubo de chama ou o forno é operado em uma câmara de combustão a montante, que pode ser projetada como uma grelha inclinada.

A transferência de calor ocorreu por meio de radiação na área de formação e convecção da chama. Essas caldeiras tinham paredes internas e os gases de combustão eram conduzidos através de paredes divisórias de tijolo ao redor da parede da camisa, de modo que o conteúdo de calor do gás de combustão pudesse ser usado da melhor forma possível. A caldeira de tubo duplo de chama , também conhecida como caldeira Lancashire , foi um novo desenvolvimento . Este tipo de construção era comum em empresas industriais quando era necessário vapor com pressões de até aproximadamente 16 bar. Essas caldeiras eram frequentemente usadas em caldeiras de mineração para gerar vapor para as máquinas de içamento ou em plantas industriais que usavam motores a vapor para acionar uma transmissão . Um aspecto importante no dimensionamento foi o espaço livre suficiente na caldeira para poder retirar as incrustações por separação manual. As caldeiras de tubo de chama sempre foram equipadas com uma cúpula de vapor.

As caldeiras a vapor rebitadas foram construídas até cerca de 1945. A desvantagem das caldeiras de tubo de chama era que o conteúdo de calor dos gases de combustão não era usado de forma ideal, pois um aumento na superfície de aquecimento na própria caldeira não é possível devido ao design. A utilização otimizada do calor do gás de combustão só foi possível instalando superfícies de aquecimento adicionais que podem ser usadas como superaquecedores ou pré-aquecedores de água de alimentação .

Em meados do século 20, a tecnologia de soldagem e a qualidade dos materiais haviam se desenvolvido a tal ponto que as juntas soldadas também podiam ser produzidas de forma confiável para componentes sujeitos a cargas mais elevadas. Além disso, os tubos de aço sem costura estão disponíveis desde o final do século 19 ( Mannesmann ). A caldeira de tubo de fumos tubo de chama foi desenvolvido, o qual é caracterizado por os seguintes detalhes de construção:

- todas as conexões são soldadas,

- A caldeira possui um tubo de chama e os gases de combustão são desviados várias vezes na direção longitudinal da caldeira. A caldeira tem várias chaminés (2–5 chaminés de gases de combustão), que são conectadas por câmaras giratórias nos pisos dianteiro e traseiro.

Os chamados tubos de fumaça para o uso posterior do calor do gás de combustão, que são muito menores em diâmetro do que os tubos de chama, são puxados acima dos tubos de chama . A transferência de calor por convecção em um grande número de tubos de fumaça é muito melhor com um diâmetro menor devido ao número de Reynolds maior do que com um tubo com um diâmetro grande. Além disso, no caso de tubos de pequeno diâmetro, consegue-se uma maior superfície de aquecimento em relação à área total da secção transversal dos tubos. A caldeira com tubo de chama / tubo de fumo é aquecida apenas a partir do interior. Não existe alvenaria e as paredes são isoladas termicamente do exterior.

Caldeira de tubo de chama dupla da mina Carl (casa da caldeira demolida)

Caldeira moderna com queimador

Detalhes construtivos

As tensões materiais nos componentes da caldeira ocorrem principalmente devido à pressão do vapor. A jaqueta é carregada pela pressão interna, enquanto o tubo da chama é exposto à pressão externa. Portanto, o tubo da chama deve ser projetado para evitar amolgadelas. Caldeiras de tubo de fumaça de tubo de chama com cargas baixas geralmente têm um tubo de chama liso e piso nivelado. Caldeiras de água de grande capacidade com pressões operacionais mais altas são projetadas com tubos de chama corrugados (maior resistência a amassados) e pisos planos e curvos. A vantagem do fundo ondulado é a posição da costura de solda na área cilíndrica em frente à aba, de modo que a costura é submetida apenas a tensões de tração . No caso de fundos de discos planos, também ocorrem tensões de flexão desfavoráveis . Além disso, ocorrem tensões devido a diferenças de temperatura devido ao aquecimento. Enquanto as superfícies não aquecidas (casco da caldeira) estão em torno da temperatura do vapor saturado, a temperatura nas superfícies de aquecimento é mais alta. A diferença de temperatura é de até 50 ° C na caldeira sem depósitos do lado da água. No caso de depósitos de calcário, esta diferença de temperatura pode ser significativamente maior e causar rachaduras.

A fim de manter as tensões nos componentes da caldeira como resultado de mudanças térmicas no comprimento baixo, as menores espessuras de parede possíveis são usadas para o fundo da caldeira e as placas dos tubos. O tubo de chama e os tubos de fumaça absorvem a carga de pressão interna nos pisos da caldeira. Nas áreas não tubuladas da jaqueta (espaço de vapor), também são soldados cantoneiras ou tirantes, que absorvem parcialmente as tensões de flexão entre a jaqueta e o piso. Esses são componentes críticos em termos de voltagem e suscetíveis a danos. As costuras de solda das âncoras devem ser soldadas e o formato das âncoras deve garantir um fluxo constante de tensão.

Mais de três baforadas não são comuns nos projetos atuais de caldeiras. As caldeiras de casca são caracterizadas por um alto teor de água (1 - 30 t ) e, portanto, uma alta capacidade de armazenamento de calor . Através da reevaporação da água na temperatura de vapor saturado, um consumo de vapor flutuante de curto prazo pode ser compensado. As espessuras de parede exigidas para o revestimento e a ancoragem necessária dos pisos limitam a faixa tecnicamente aceitável da pressão de operação (até aproximadamente 38 bar ). Devido ao design (grandes áreas contíguas), as caldeiras de carcaça são sensíveis a tensões térmicas durante o aquecimento e resfriamento. As caldeiras são, portanto, iniciadas lentamente a fim de manter o gradiente de temperatura dos componentes da caldeira baixo.

Para reduzir ainda mais o consumo de combustível, atualmente é instalado um economizador (Eco: pré-aquecedor de água de alimentação) a jusante da caldeira. A água de alimentação da caldeira é aquecida no economizador antes de ser introduzida na caldeira. Na caldeira exterior, o economizador é um componente separado através do qual passa o gás de combustão descarregado da caldeira a temperaturas de 200 - 300 ° C. Consiste em um arranjo de tubo, que muitas vezes também é fornecido com nervuras. Se uma grande quantidade de água fria de reposição for completada, um segundo economizador também é conectado, que pré - aquece essa água antes que ela entre no tanque de água de alimentação . Nestes casos, entretanto, deve-se levar em consideração a condensação do vapor d'água do gás de combustão com a formação de ácido. Os componentes devem ser de aço inoxidável ou deve ser fornecido um controle de temperatura dos gases de combustão para garantir uma temperatura mínima.

Abastecimento de energia

Combustíveis fósseis

Até meados do século 20, as caldeiras eram aquecidas principalmente com combustíveis sólidos ( carvão , lenha ). Nos anos 50 e 60, a queima de muitas caldeiras foi convertida em óleo para aquecimento por ser mais fácil de usar . O combustível mais barato era o óleo pesado S, que precisa ser aquecido para a produção. Devido às emissões (elevado teor de enxofre , NO x e poluição por poeiras ), bem como ao funcionamento mais complexo (o queimador e a caldeira têm de ser limpos regularmente, as linhas de alimentação bloqueiam em caso de falha do aquecimento auxiliar), o gasóleo de aquecimento S quase não é utilizado. Além disso, são necessárias medidas adicionais (desnitrificação, despoeiramento) para cumprir os atuais valores-limite de emissão . É por isso que quase apenas o tipo EL de óleo de aquecimento (luz extra) é usado. Com a disseminação do gás natural na década de 1960, o gás é usado para acender caldeiras de granalha, caso esteja disponível na planta. A vantagem da queima do gás natural está na combustão de baixa emissão e praticamente não há formação de fuligem com o ajuste correto do queimador.

atual

Uma caldeira de casca também pode ser aquecida eletricamente. Para tanto, são utilizadas hastes de aquecimento, que normalmente são utilizadas como um feixe em uma peça de conexão do corpo da caldeira. Devido aos custos específicos de aquecimento significativamente mais elevados em comparação com o uso de combustíveis fósseis, o aquecimento elétrico é normalmente usado apenas para saídas de vapor baixas (menos de 1 t / h). Os custos de investimento e o espaço necessário são baixos. O sistema de exaustão e o abastecimento de combustível são omitidos, e a caldeira pode ser instalada em áreas estéreis. As caldeiras são utilizadas em hospitais e na indústria farmacêutica (vapor para esterilização) ou em laboratórios.

Água de alimentação

A água de alimentação das caldeiras deve ser tratada para evitar corrosão e depósitos de incrustações. Se a água adicional usada não tiver uma dureza particularmente alta, é suficiente na maioria dos casos substituir os construtores de dureza por íons Na em um trocador de base regenerado com sal comum . A água de alimentação deve ser desgaseificada termicamente. Agentes condicionadores (por exemplo , fosfato de sódio , sulfito de sódio ) devem ser adicionados à água de alimentação a fim de evitar a perda de dureza residual, para ligar quimicamente o oxigênio residual e para aumentar o valor do pH. A água de alimentação também deve ser desengordurada.

Caldeiras de navio

As caldeiras escocesas eram usadas principalmente em navios a vapor. Estas são caldeiras de invólucro de dois compartimentos com um a quatro tubos de chama e um tubo de combustão. A fim de atingir a produção de vapor necessária para navios maiores, o número de caldeiras a vapor foi aumentado em conformidade. O RMS Titanic tinha um total de 29 caldeiras a vapor escocesas.

Se os navios estivessem no porto, eram aquecidos com um tempo de permanência de até 3 semanas, ou seja, pelo menos um tubo de chama, normalmente o chamado " macaco ", ou seja, o tubo de chama no ponto mais baixo da caldeira , foi mantido com moderação para manter a água da caldeira a cerca de 100 ° C e cerca de 1 bar de pressão.

Enquanto os navios a vapor não tinham nenhum sistema de dessalinização, a água de reserva tinha que ser transportada para compensar as perdas inevitáveis causadas por purga, vazamentos de vapor ou apito de vapor .

Caldeira a vapor de locomotiva

Uma caldeira de locomotiva a vapor é um tipo de caldeira a vapor terrestre móvel para gerar vapor para movimentar locomotivas a vapor. As caldeiras locomotivas são principalmente caldeiras tubulares. No entanto, outros projetos também são conhecidos.

Requerimentos de qualidade

As caldeiras Shell são equipamentos sob pressão na aceção da Diretiva de Equipamentos sob Pressão 2014/68 / UE e só podem ser colocadas no mercado se o fabricante tiver demonstrado, por meio de um procedimento de avaliação de conformidade com a participação de um organismo notificado, que cumpriu os requisitos básicos requisitos de segurança da diretiva. O fabricante afixa a marca CE e emite uma declaração de conformidade . Os padrões de produtos harmonizados para caldeiras shell são:

- EN 12953-1 a 14: Caldeiras Shell

- EN 14222: Caldeira de aço inoxidável

Ao aplicar esta norma, o fabricante pode presumir que atende aos requisitos básicos de segurança da diretriz (presunção de conformidade).

Evidência individual

- ↑ A chaleira para malas de Watt no Deutsches Museum

- ^ Conrad Matschoss: O desenvolvimento da máquina a vapor. Uma história da máquina a vapor estacionária e da locomóvel, a máquina de navio e a locomotiva, Springer 1908, página 606 (arquivo PDF)

- ↑ Meyers Konversationslexikon, Verlag des Bibliographisches Institut, Leipzig and Vienna, quarta edição, 1885–1892, página 449: "Caldeira a vapor (horizontal: caldeira Wattscher, caldeira de cilindro, caldeira de tubo de chama)"

Fontes de literatura

- Joh, Eug. Mayer: Brochura para o foguista moderno e atendente de caldeira , Berlin 1912, Verlag Hermann Schran & Co.

- RE Th. Schlippe: As caldeiras a vapor e seu funcionamento , 4ª edição. Berlim, 1923, editora Julius Springer.

- Wilhelm Leder: Volume I de engenharia naval: Caldeira a vapor de navio , 1956, Fachbuchverlag Leipzig.

- Fritz Mayr: Kesselbetriebstechnik , 10ª edição. Graefelfing 2009, Resch, ISBN 3-930039-13-3 .