Processamento de material de feixe de elétrons

O termo genérico processamento de material por feixe de elétrons geralmente resume os processos de manufatura do processamento de materiais com a ajuda de feixes de elétrons .

Fundamentos

Os processos de feixe para processamento de material térmico usam o feixe de elétrons ou um feixe de laser . O primeiro consiste em partículas altamente aceleradas, o último em ondas eletromagnéticas, o que resulta em diferenças significativas - tanto na geração e manipulação do feixe e, em particular, na interação com o material dos componentes usinados. Ambos os processos de detonação não podem ser comparados com os vários processos de arco. Como a soldagem a laser, a soldagem por feixe de elétrons ocorre no vácuo sob pressão negativa. O seguinte descreve as várias opções para processamento de materiais com o feixe de elétrons.

Histórico

A possibilidade de processar material com o que era então conhecido como raio catódico foi descoberta já em 1879 ( Johann Wilhelm Hittorf e William Crookes ), e em 1949 começou a era do processamento consciente de material térmico com feixe de elétrons ( Karl-Heinz Steigerwalds ) . Em 1952, Steigerwald construiu a primeira máquina de perfuração de feixe de elétrons e em 1958 a primeira máquina de solda de feixe de elétrons. No decorrer das décadas seguintes, algumas empresas entraram em cena ( Zeiss primeiro), e hoje várias empresas de alta tecnologia em vários países ao redor do mundo (particularmente Alemanha , Grã-Bretanha , França , EUA e Japão ) fabricam máquinas EB.

O espectro e o escopo do processamento de material por feixe de elétrons (soldagem, perfuração , modificação de superfície ) têm se desenvolvido continuamente desde o início, veja acima. A pesquisa e o desenvolvimento técnico não só levam a dispositivos e processos cada vez mais "refinados", mas também a aplicações completamente novas.

Geração de feixe

Na tecnologia de feixe de elétrons, a energia necessária é trazida para a zona de processo por elétrons acelerados por alta tensão (principalmente 60-150 kV). O feixe é formado sob alto vácuo (<10 −4 hPa) usando um sistema triodo que consiste em um cátodo , eletrodo de controle ( cilindro de Wehnelt ) e ânodo .

O cátodo aquecido direta ou indiretamente (em um alto potencial negativo) emite elétrons livres, que são então acelerados para o potencial de terra para o ânodo, que está a apenas alguns centímetros de distância. Ao fazer isso, eles atingem velocidades de várias centenas de milhares de km / s. Esses elétrons “correm” através do ânodo perfurado na direção da peça de trabalho, onde sua energia cinética é convertida em calor quase sem perda. Estes energia activa é determinada pelo produto da alta-tensão U B e corrente de feixe I B . O tamanho da corrente de feixe desejada (geralmente bem abaixo de 1 A) é definido pela tensão de controle negativo U S , que se opõe aos elétrons que emergem do cátodo com uma certa resistência (de campo). Este controle de energia funciona de forma extremamente rápida. No caminho entre o cátodo e a peça de trabalho, o feixe é formado pelo campo elétrico do eletrodo de controle, bem como por campos magnéticos dos sistemas de bobinas: O estigmator elimina qualquer astigmatismo que possa ocorrer no feixe, as bobinas de ajuste garantem que o o feixe passa pela bobina de foco, que por sua vez é exatamente centralizada Posição do ponto focal (tamanho mínimo do ponto: alguns décimos de milímetro, densidade de potência mais alta: até 10 7 W / cm 2 ) em relação à peça de trabalho.

De particular importância para a aplicação do feixe de elétrons é a possibilidade de ser capaz de desviá-lo extremamente rapidamente (quase sem inércia) por meio de campos magnéticos (cruzados). Isso significa que não apenas o feixe pode ser posicionado exatamente na junta, mas cada ponto em uma superfície pode ser exposto a uma energia de feixe definida e, portanto, um efeito complexo (tecnologia de multi-banho, tecnologia de multi-processo, modificações de superfície) pode ser alcançou.

A vantagem dessa deflexão rápida do feixe (ponto a ponto até 1 MHz) é o fato de que o material derretido pelo feixe precisa significativamente mais tempo para se solidificar do que o feixe para “retornar” e continuar a entrada de energia. Graças a esta deflexão, também é possível escanear a superfície real da peça de trabalho com o próprio feixe e gerar uma imagem dela usando os elétrons retroespalhados - em particular incluindo a junta (e a localização do processador). Em outras palavras, o próprio feixe de elétrons pode ser usado como um sensor comum. E, claro, a deflexão do feixe é usada para "agitar" com o feixe de elétrons focado na poça de fusão local (circular, elíptica, linear, etc. - comparativamente lento, menos de 1000 Hz e com uma amplitude baixa) de modo que as condições que são vantajosos em termos de metalurgia de soldagem são alcançados.

Todos os componentes mencionados para a geração e formação do feixe estão contidos no chamado gerador de feixe de elétrons, que é conectado à câmara de trabalho por meio de uma válvula de vácuo. O gerador pode ser disposto em quase qualquer ângulo.

Soldagem por feixe de elétrons

A soldagem por feixe de elétrons (EN ISO 4063: Processo 51; soldagem por feixe de elétrons em inglês , EBW) tem que usar mais do que o processo de soldagem por fusão para metais por causa de suas características especiais, propriedades destacadas que seu compromisso com microdispositivos, bem como grandes paredes espessas peças, tanto na produção individual quanto na produção em massa . Suas vantagens de fabricação relevantes sempre podem ser utilizadas técnica e economicamente se as possibilidades de soldagem por feixe de elétrons forem levadas em consideração de forma consistente no projeto de um componente. As características estão resumidas em palavras-chave a seguir.

Características do processo

- Menor entrada de calor na peça soldada (em comparação com outros processos com uma determinada costura)

- absorção quase completa da energia do feixe (energia cinética da partícula) no metal

- Seção transversal da emenda (perfil da emenda) ajustável pelos parâmetros da viga - especialmente também com flancos paralelos

- distorção mínima do componente

- Graças ao efeito de soldagem profunda, grandes seções transversais de material podem ser soldadas em uma camada

- A soldagem também é possível em locais escondidos (através da folha de rosto ou similar)

- quase todos os metais e muitas combinações de metais podem ser soldados (a adequação para soldagem depende dos limites metalúrgicos)

- Processo autógeno no sentido de que os materiais de base dos parceiros de união são fundidos em uma área estreita

- Uso de material de enchimento possível (para preencher lacunas e / ou por razões metalúrgicas)

- altas velocidades de soldagem (e altas taxas de resfriamento)

- melhor proteção do fundido no vácuo

- configuração de parâmetro precisa e reproduzível, bem como documentação de parâmetro imediata

- influência do feixe praticamente livre de inércia (posição, foco, distribuição de energia) por meio de campos magnéticos mutáveis muito rapidamente

- Estabilidade de longo prazo da geração e modelagem do feixe

- posicionamento automático do feixe de impacto, bem como ajuste eletrônico do feixe e monitoramento do processo possível

- fluxo de processo totalmente automático

âmbito de aplicação

- preferencialmente junção de peças individuais acabadas (de preferência com folga zero )

- adequado para produção de peças individuais ou para produção em massa (com diferentes tipos de máquinas)

- Máquina EB sempre entregue como uma unidade completa; Opção de ligação na linha de produção / célula

- Custos de consumo mais baixos (mais de 40% de eficiência energética de toda a máquina , sem gás de proteção , sem componentes de desgaste da ótica do feixe, longa vida útil do cátodo )

- A câmara de vácuo e o tempo de evacuação podem ser adaptados à respectiva aplicação

- Forma especial de soldagem EB também em uma atmosfera livre (NonVac)

- Proteção contra radiação absolutamente segura (raio-X) em todos os casos: por câmara de trabalho (vácuo) ou carcaça (NonVac)

- em aplicação industrial desde meados do século 20 - em todo o mundo e em todos os setores

- Maiores efeitos econômicos ao considerar as possibilidades de soldagem EB (forma, materiais, etapas de produção) já na fase de projeto do componente

- raramente recomendado: substituição 1: 1 dos processos de união convencionais com soldagem EB

É uma vantagem e não uma desvantagem do método que as partes individuais a serem unidas podem (e devem) ser preparadas com precisão porque permite a produção altamente eficaz de componentes mais ou menos complexos.

Processo de soldagem profunda

O processo de soldagem geralmente ocorre no vácuo (com os chamados NV-EBW, soldagem por feixe de elétrons sem vácuo , soldagem por feixe de elétrons à pressão atmosférica , isso também pode ser feito sob pressão normal , veja abaixo). Quando os elétrons atingem a peça de trabalho, eles convertem quase toda a sua energia cinética em calor por meio de processos de colisão com os íons metálicos. Dependendo da energia, densidade de potência e velocidade de soldagem, bem como das propriedades do material, o feixe penetra até uma determinada profundidade, formando o chamado capilar de soldagem profundo (canal de vapor, buraco de fechadura), que é preenchido com plasma de vapor metálico e circundado por metal fundido. Este último se solidifica conforme o ponto de impacto da viga avança e, assim, forma o metal de solda - a conexão. Desta forma, seções transversais de alguns décimos de milímetro a algumas centenas de milímetros podem ser soldadas em uma única camada - é claro, dependendo dos parâmetros e máquinas específicos. Além disso, nenhum material adicional é necessário (embora tal material também possa ser adicionado por várias razões).

A propósito, o feixe de elétrons não precisa de uma lacuna para penetrar profundamente, as junções cegas mostram o perfil da junção com a mesma precisão na seção transversal. Este é preferencialmente fornecido com flancos paralelos (dependendo dos parâmetros) para que um possível encolhimento não leve a uma distorção indesejada da peça.

O feixe de elétrons também pode ser usado para soldar combinações de materiais - uma opção crucial no projeto estrutural de componentes. Isso não se aplica apenas à combinação de diferentes aços, mas também - dentro dos limites da metalurgia e dos requisitos de carga - a conexão de metais muito diferentes.

A possibilidade de soldagem de camada única sem material de enchimento em velocidades de soldagem comparativamente altas cria a base para um alto nível de custo-benefício do processo, que é ainda aumentado pelo "esgotamento" das soluções construtivas acima mencionadas para o custo produção eficaz de componentes complexos.

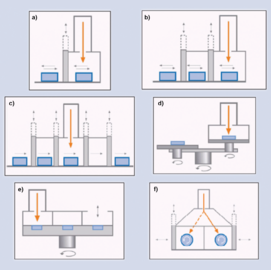

Máquinas de solda por feixe de elétrons

Conforme descrito acima, o feixe de elétrons é gerado e moldado em alto vácuo. O processo de soldagem geralmente também ocorre no vácuo - de um vácuo fino de alguns 10 −2 hPa para aços e um alto vácuo de 10 −6 hPa para materiais reativos ( refratários ), como nióbio , titânio e outros. Dependendo da aplicação, as máquinas são projetadas de forma muito diferente, mas sempre incluem os conjuntos principais mostrados aqui, que são basicamente totalmente fabricados em uma unidade e entregues prontos para operação. Tal máquina não apenas inclui todas as unidades funcionais, mas, graças à câmara de trabalho a vácuo, também oferece proteção confiável contra a radiação de raios X associada a cada processo de feixe de elétrons .

Os tamanhos das câmaras de trabalho são específicos para a respectiva aplicação e atualmente variam de alguns litros a 630 ou até 1000 m 3 . Unidades poderosas adaptadas ao respectivo tipo de máquina e aplicação são usadas para gerar o vácuo. Hoje em dia (2015) isso leva a tempos de evacuação muito curtos (às vezes alguns segundos), cujo efeito nos tempos não produtivos é ainda mais reduzido pela tecnologia de relógio e / ou bloqueio na estrutura da máquina.

Os custos de investimento para uma máquina de feixe de elétrons totalmente funcional dependem naturalmente da aplicação particular. Não há máquina de feixe de elétrons de acordo com o catálogo, embora certos projetos básicos possam ser adaptados. As máquinas universais permitem o processamento de uma ampla variedade de componentes, enquanto as máquinas especiais são otimizadas para um único propósito (também para famílias de componentes).

No que diz respeito aos custos operacionais de uma máquina de feixe de elétrons, eles incluem baixos custos de consumo de cátodos, óleos de bomba de vácuo e selos, mas não custos de materiais adicionais - especialmente para gases de proteção, eles não são necessários. O principal bloco de custo é a energia elétrica da rede. E está provado que a conversão da potência da rede - medida para todas as unidades da máquina juntas - ocorre significativamente mais de 40% na potência do feixe na peça de trabalho (com potências de feixe muito altas também acima de 70%). Deve-se enfatizar que os campos magnéticos e elétricos de geração, modelagem e deflexão do feixe de elétrons praticamente não podem ser contaminados durante a operação e também não precisam ser resfriados.

Em princípio, toda máquina de feixe de elétrons funciona de forma totalmente automática - de acordo com um programa numérico criado e aprovado durante a respectiva qualificação do processo . O operador é o principal responsável pelo carregamento e descarregamento e, até certo ponto, também pelo monitoramento da operação sem problemas.

Além disso, não é apenas possível, mas também a prática diária, especialmente na produção em massa, conectar automaticamente a máquina de feixe de elétrons com estações de processamento a montante e a jusante dentro de uma linha de produção ou célula. A tecnologia do dispositivo é de particular importância , que - como em outros processos de soldagem - é necessária para fixar com segurança os componentes a serem unidos e movê-los no processo automático. Em qualquer caso, é específico do aplicativo. Aliás, também é possível realizar o movimento de soldagem - com a peça parada - com o auxílio da deflexão magnética programada.

usar

A soldagem por feixe de elétrons é usada em construções altamente estressadas e de alto custo na indústria aeroespacial, bem como em energia e tecnologia nuclear , mas também em grande parte na produção em massa de peças exigentes em engenharia automotiva e mecânica . Exemplos são também tecnologia elétrica e energética, sensores , tecnologia médica , componentes da indústria alimentícia e equipamentos científicos.

É importante que as possibilidades de processamento de material EB sejam levadas em consideração ao projetar um componente ou uma montagem. B. pode usar itens baratos que são unidos.

Enquanto as grandes empresas geralmente operam uma ou mais máquinas de feixe de elétrons para fins específicos, os subcontratados ( oficinas de trabalho ) atendem a uma ampla gama de tarefas e clientes com máquinas universais - mesmo para itens individuais. As primeiras amostras podem ser soldadas lá e verificações de procedimento podem ser feitas sem a necessidade de comprar sua própria máquina EB.

Essas empresas também recebem apoio de consultores especializados - tanto em relação às opções construtivas (design, materiais, etc.) e desenvolvimento de tecnologia, quanto em relação à tecnologia de máquina ideal ou parceiros de contrato.

Graças ao nível extremamente baixo de desgaste das máquinas EB, elas têm uma vida útil muito longa, o que significa que o investimento pode ter um longo tempo de retorno. Em muitos casos, as máquinas EB antigas também podem ser adaptadas a novos aplicativos.

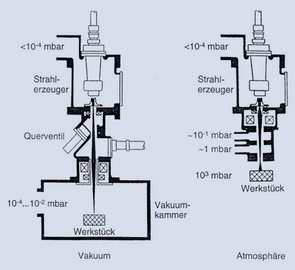

Soldagem por feixe de elétrons à pressão atmosférica

Na chamada soldagem por feixe de elétrons não vac, o feixe gerado em alto vácuo é liberado na atmosfera ("rosqueado") através de orifícios em vários níveis de pressão, de modo que uma peça a ser processada não precise ser colocada ou canalizada para dentro uma câmara de vácuo.

Enquanto o feixe de elétrons é pouco ou não é espalhado por moléculas de gás residual no vácuo (distâncias de trabalho de até 2 m são possíveis, ver caminho livre médio ), os elétrons que escapam colidem com as partículas na atmosfera densa, fazendo com que sejam fortemente espalhado. Dependendo da distância percorrida (a foto acima à direita cobre aproximadamente 400 mm e não mostra os elétrons em si, mas as moléculas de gás que eles estimulam a brilhar), a densidade de potência no feixe é reduzida. Distâncias de trabalho entre 5 mm e 30 mm são possíveis, no entanto, para que a soldagem profunda seja possível. As potências do feixe são, por exemplo, até 30 kW.

Um efeito do feixe ligeiramente alargado é a possibilidade de criar uma ponte entre as tolerâncias perceptíveis do componente e do processo (posição, distância, deslocamento da borda, folga da junta, etc.), o que é particularmente vantajoso para componentes grandes.

Acima do ponto de soldagem se forma uma tocha feita de plasma a vapor metálico, que protege o metal líquido de solda - esse plasma é penetrado pelo feixe de elétrons praticamente sem impedimentos (sem absorção). Nenhum gás de proteção é necessário para a soldagem por feixe de elétrons não vac .

A soldagem por feixe de elétrons sob pressão atmosférica permite emendas de solda contínuas e em movimento rápido. A costura flangeada mostrada na imagem é soldada a 14 m / min. B. 60 m / min demonstrado.

Devido ao pequeno bocal de saída do jato (aprox. Ø 2 mm), não é possível alterar a posição do foco com o Nonvac-EBW - ele é sempre definido para este ponto estreito. No entanto, uma mudança na densidade de potência (com uma dada potência de feixe) é possível através da distância de trabalho. Também não é possível trabalhar com deflexão de viga. Os parâmetros do processo são a potência do feixe, a distância de trabalho e a alimentação.

Uma vez que não há nenhuma câmara de trabalho a vácuo de proteção, um invólucro à prova de radiação contra raios X deve estar disponível.

Derretimento de feixe de elétrons

A fusão por feixe de elétrons é um processo de impressão 3D no qual componentes metálicos tridimensionais são formados em camadas. O material inicial é o pó metálico, que é derretido por meio de um feixe de elétrons para posteriormente se solidificar em uma camada sólida de material. A camada atual é mesclada com as camadas abaixo, de modo que um componente sólido é criado por toda parte.

Modificação da superfície do feixe de elétrons

Em certos componentes, locais, ou seja, H. limitada localmente, uma certa qualidade (propriedade) da superfície é necessária, seja uma certa dureza ou uma resistência ao desgaste adaptada ou uma estrutura definida (textura). Em contraste com outros processos, o feixe de elétrons precisamente controlável oferece a possibilidade de realizar a modificação de superfície desejada (às vezes também: tratamento de camada superficial) exatamente onde - e somente onde - é funcionalmente necessário. Deve ser feita uma distinção entre processos com fusão superficial (processos em fase líquida) e aqueles sem (processos em fase sólida). Os primeiros permitem a ligação ou incorporação de materiais adicionais na superfície, bem como a estruturação, enquanto os últimos são usados principalmente para endurecimento e semelhantes. O endurecimento por feixe de elétrons é atualmente o mais amplamente utilizado.

O feixe de elétrons, que pode ser guiado de forma programada, pode atingir a superfície em linhas, pontos ou áreas, para que o efeito desejado seja alcançado em cada caso.

Ambos os caminhos lineares ou curvos podem ser modificados, mas também superfícies cilíndricas ou cônicas e áreas com um limite irregular - o controle (localização e potência) do feixe de elétrons é virtualmente ilimitado. Além disso, não são necessários dispositivos específicos para peças de trabalho, como indutores ou semelhantes. O que todos esses processos têm em comum é que o feixe de elétrons transfere a energia necessária para a superfície, mas o resfriamento (têmpera) ocorre exclusivamente por meio da rápida dissipação de calor no componente sólido - portanto, o resfriamento externo não é necessário. E o componente como um todo só sofre tensão térmica na medida em que é necessário para a mudança local nas propriedades.

As profundidades de transformação possíveis com os processos de jato variam de alguns décimos de milímetro (na fase sólida) a alguns milímetros (na fase líquida). No processo de endurecimento em fase sólida mais frequentemente usado para aços, a estrutura é austenitizada a uma certa profundidade (geralmente um máximo de 1 mm) através da condução de calor através da entrada de energia do feixe , a fim de formar imediatamente martensita como resultado do processo de auto- extinção . Tudo isso acontece em segundos ou frações.

Com as máquinas modernas de soldagem por feixe de elétrons (equipadas com a possibilidade da chamada deflexão rápida do feixe), geralmente também é possível realizar modificações de superfície. Em aplicações industriais, no entanto - especialmente para peças produzidas em massa - máquinas especiais com uma alta produtividade correspondente são usadas.

Perfuração de feixe de elétrons

A entrada de energia de curto prazo com o feixe de elétrons leva à criação de um capilar de vapor que pode penetrar em toda a espessura da peça. No entanto, este canal fecha imediatamente após o jato ser desligado - a menos que o metal fundido seja expelido rapidamente. Esta é exatamente a base da perfuração por feixe de elétrons, para a qual a parte de trás da parede a ser perfurada é coberta com um material de vaporização explosiva. Portanto, os furos cegos não são possíveis.

Naturalmente, os "orifícios" resultantes não são exatamente cilíndricos, como é o caso da furação mecânica, mas também não são necessários para uso em placas giratórias para a fabricação de fibra de vidro ou peças de câmara de combustão de motores e semelhantes. Graças à conversão de energia independente da direção do feixe de elétrons no metal, é até possível produzir furos inclinados. Dependendo da espessura da chapa , esta técnica pode ser usada para fazer furos de forma extremamente rápida: de 0,1 mm até 5.000 furos por segundo e de 8 mm ainda 5 furos por segundo. Para este propósito, a orientação do feixe e o movimento dos componentes são sincronizados entre si "em tempo real".

Corte de feixe de elétrons

Semelhante à perfuração de feixe de elétrons “puntiforme”, o material fundido gerado pelo feixe de elétrons deve ser retirado do corte durante o corte contínuo. Obviamente, isso não é possível no vácuo, mas é possível com a aplicação Nonvac direcionando um jato de gás para a zona de corte. Isso significa que praticamente todos os metais em espessuras de folha perceptíveis e principalmente em altas velocidades podem ser cortados. As bordas superior e inferior das juntas de corte estão quase isentas de rebarbas , a rugosidade dos cortes é pequena e não há irregularidades durante a perfuração ou no final do corte.

As amostras mostradas na foto são feitas de metais diferentes: aço para construção naval (15 mm ou 4 mm de espessura), aço Cr-Ni (2 mm), alumínio (1 mm), cobre (6 mm); as velocidades de corte foram de 1,5 m / min a 17 m / min (dependendo da amostra). Isso mostra a variedade de usos possíveis - mas não os limites. Brancos cortados desta maneira são adequados para soldagem EB Nonvac na junta de topo sem processamento adicional , de modo que grandes planos de chapa de metal podem ser produzidos com um e o mesmo sistema, por ex. B. para construção naval .

literatura

- Helmut Schultz: Soldagem por feixe de elétrons (= série de livros especializados em tecnologia de soldagem. Vol. 93). 3ª edição, totalmente revisada e ampliada. Verlag DVS - Welding and Related Processes, Düsseldorf 2017, ISBN 978-3-945023-85-3 .

- Klaus-Rainer Schulze: tecnologias de feixe de elétrons (= conhecimento compacto. Vol. 1). DVS Media, Düsseldorf, 2011, ISBN 978-3-87155-225-0 .

- Patente DE102011115913A1 : Junção e separação de peças de trabalho com um feixe de elétrons em um vácuo.