de solda

A soldagem é um processo térmico de união integral de materiais, em que uma fase líquida é criada por fusão de uma solda (soldagem por fusão) ou por difusão nas interfaces ( soldagem por difusão ) . Uma liga de superfície é criada, mas a peça de trabalho não é fundida em profundidade: a temperatura liquidus dos materiais de base não é atingida. Após a solidificação da solda, uma conexão de material é estabelecida, como é o caso da soldagem.

A diferença para a soldagem é que durante a soldagem a temperatura liquidus dos componentes a serem conectados é consideravelmente excedida e que durante a soldagem a ligação química pode ser a mesma, mas a temperatura liquidus dificilmente ou não é excedida. O tipo de composição química da conexão difere dependendo das ferramentas utilizadas (arame para soldar, pasta de solda ou arame para soldar).

História da solda

Soldar é uma técnica muito antiga que foi comprovada já em 5000 aC. AC e provavelmente já era conhecido antes disso. Os metais ouro , prata e cobre , conhecidos na época , eram transformados em objetos de culto ou joalheria, sendo a soldagem utilizada como tecnologia de conexão. Na chamada soldagem por reação (ou soldagem por difusão), os sais de cobre são reduzidos na atmosfera de CO da queima de carvão e os componentes de cobre resultam em uma liga soldável quando reagem quimicamente com ouro ou prata . O eutético resultante tem um ponto de fusão mais baixo do que os metais puros ouro, prata e cobre. Em comparação com as temperaturas de fusão do ouro (1063 ° C), prata (961 ° C) e cobre (aprox. 1100 ° C), uma liga 66,5% ouro / cobre (residual) tem um ponto de fusão de 889 ° C. Como base para o sal de cobre veio z. B. Carbonato de cobre na forma de malaquita pulverizada , bem como misturas de alúmen e misturas de soda / ligante de soda como "cola" são usados. Imagens em túmulos egípcios antigos mostram trabalhadores do ouro com zarabatanas em frente a uma fogueira de carvão . Só mais tarde é que a tecnologia, que é mais conhecida hoje, foi usada para usar uma liga já existente como aditivo de solda. Exemplos desta arte de soldar incluem: a máscara de ouro egípcia de Tutancâmon , o pingente de cachorro de Susa , uma adaga dourada dos sumérios , encontrada em Ur, na Caldéia, nas margens do Eufrates (2600 aC), ou um colar de ouro dos etruscos (século 6 aC).

links

Materiais de conexão

Uma liga de metal facilmente fundível, a solda, é normalmente usada como material de conexão . Com sua ajuda, uma conexão metálica é criada entre dois componentes metálicos.

Os componentes de cerâmica e vidro podem ser unidos com solda de vidro ou - se tiverem sido metalizados previamente - com solda de metal e peças de metal. Como alternativa à metalização anterior, a soldagem ativa também é adequada, na qual um elemento ativo é adicionado à solda ou o próprio parceiro de união é uma liga de elemento ativo. Metais ativos podem ser titânio ou índio, por exemplo. Estes são afinidade com o oxigênio em temperaturas elevadas e reagem com o oxigênio na cerâmica de óxido durante a soldagem.

Técnicas de conexão

A soldagem fica ao lado de outras técnicas de união , por ex. Como a soldagem, as ligações de colagem ou intertravamento, como rebites , crimpagem , retração ou uma junta de pressão . A soldagem é usada principalmente para conexões elétricas .

Uma característica de uma conexão soldada é a conexão intermetálica . Nessa camada fina, o material de base e a solda formam uma liga e formam uma ligação firme.

A presença de diferentes metais e ligas nas conexões soldadas tem um efeito desvantajoso. Na presença de um eletrólito (por exemplo, umidade), elementos galvânicos, como um elemento local, são criados , o que pode levar ao aumento da corrosão .

Classificação dos processos de soldagem

A temperatura líquida da solda é decisiva para a classificação:

- até 450 ° C: solda suave

- a partir de 450 ° C: solda dura

- acima de 900 ° C: soldagem de alta temperatura (no vácuo ou sob gás de proteção ; consulte DIN 8505 parte 2)

O aplicativo decide o método usado.

As juntas soldadas são geralmente menos fortes do que as soldadas , mas quase sempre mais fortes do que as soldadas macias.

Prumo

As soldas são usadas como material para a produção de uma conexão soldada . As soldas de metal são principalmente ligas que estão disponíveis como fio de solda ou pasta de solda . Freqüentemente, eles já contêm um fundente , que geralmente é incorporado em câmaras ocas em soldas macias, e como um revestimento externo, geralmente colorido para fins de diferenciação, com soldas duras.

Após a soldagem, um resíduo do fluxo geralmente permanece na junta soldada.

As conexões de vácuo (sistemas de alto vácuo ou tubos de elétrons ) ou aquelas com requisitos de alta pureza (por exemplo, montagem de lasers semicondutores ) devem ser feitas sem fluxo e, portanto, requerem superfícies limpas dos parceiros de união e devem ser realizadas sob proteção de gás ou vácuo.

Peças cerâmicas metalizadas e aços inoxidáveis que estão sujeitos a altas cargas térmicas são freqüentemente soldados com solda de prata .

A solda de vidro para soldar cerâmicas e o vidro é processado como pastoso, consiste em um pó de vidro de ponto de fusão particularmente baixo e aditivos orgânicos que definem a consistência pastosa. As substâncias orgânicas evaporam ou pirolisam e queimam completamente durante a soldagem.

As soldas duras de alumínio-silício são usadas principalmente para trocadores de calor na indústria automotiva. Na produção em massa, formas adaptadas e convenientes de soldas Al-Si são freqüentemente usadas, por exemplo, como revestimento ou anéis de solda.

Fluxo

Para que o processo de difusão descrito acima ocorra, todas as superfícies de metal devem estar nuas e, portanto, livres de óxidos e contaminação.

Quase sem exceção, a soldagem é realizada sob a influência do ar ( soldagem por onda geralmente em uma atmosfera de nitrogênio). Mesmo enquanto o ponto de solda está sendo aquecido, o oxigênio do ar promove a oxidação das superfícies, o que põe em risco uma soldagem confiável e, portanto, bem-sucedida.

Portanto, em tais casos, um fluxo é aplicado antes do processo de soldagem. O fluxo reduz (desoxidiza) a superfície durante a soldagem e se destina a evitar a formação de novo óxido antes e durante o processo de soldagem, o que, de outra forma, reduziria grandemente o fluxo e as propriedades de umedecimento, e também para reduzir a inclusão de matéria estranha. Outro efeito é a redução da tensão superficial da solda líquida.

O tipo de fluxo depende da área de aplicação. Muitos fluxos devem ser removidos após a soldagem, caso contrário, eles são corrosivos .

Em casos especiais ou por razões de custo na produção em massa, a soldagem é realizada sem fluxo sob gás de proteção ou vácuo. O gás protetor evita a oxidação e também pode ter um efeito redutor nas camadas de óxido existentes.

Entrada de calor

O calor é aplicado por meio de um ferro de soldar , a chama de um maçarico de soldar , ar quente , quente vapor , radiação térmica , de laser ou de indução , em alguns casos também por meio de ultra-sons, feixe de electrões ou um arco eléctrico (arco brasagem).

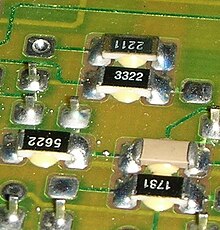

Soldagem em engenharia elétrica / eletrônica

A soldagem é mais difundida na engenharia elétrica e eletrônica. A soldagem é feita quase exclusivamente com solda suave .

Normalmente, apenas os chamados fluxos livres de ácido , como a colofônia, são usados como fluxo na eletrônica . O termo sem ácido se refere à junta de solda resfriada. Durante a soldagem, os produtos de decomposição dos componentes ácidos do fluxo desempenham um papel decisivo na qualidade da conexão soldada. Mesmo os fluxos não ácidos podem, portanto, ter um efeito corrosivo.

No caso de soldagem de grande área, os objetos a serem soldados são tipicamente estanhados com solda macia previamente na superfície de união, a fim de manter baixas as cargas térmicas sobre os componentes circundantes. Ao mesmo tempo, este trabalho preparatório promove a molhagem.

Na engenharia elétrica , a soldagem por onda ( soldagem por onda), a soldagem por refluxo e a soldagem com ar quente são usadas principalmente . Além de outras técnicas de conexão ( crimpagem , enrolamento de fio , braçadeira , tecnologia de deslocamento de isolamento , conexões de plugue, colagem , soldagem ), a soldagem é o método de conexão mais comum em eletrônica. As menores dimensões dos pontos de solda e também as menores distâncias entre dois pontos de solda são de cerca de 0,2 mm.

Processo de soldagem

- Solda por imersão

- Solda por onda / solda por onda

- Soldadura por refluxo

- Solda leve

- Solda indutiva

- Soldagem por resistência

- Solda a frio

- Brasagem a vácuo

- Soldagem de ar quente

- Solda a laser

- Soldando com uma chama de gás aberta

- Solda por difusão

- Folha de solda amorfa

- Soldagem de fase de vapor

- Solda ultrassônica

Qualidade de solda

O umedecimento é um critério importante para uma soldagem bem-sucedida. Somente solda suficiente deve ser usada no ponto de soldagem para que o contorno das conexões do componente permaneça visível na solda. O ângulo entre uma gota de solda líquida e o material de base é chamado de ângulo de umedecimento . Um ângulo de umedecimento de 0 a 30 ° é classificado como "completamente a suficientemente úmido", de 30 a 90 ° como "parcialmente úmido" e acima de 90 ° como "não molhado". Em princípio, o ângulo de umedecimento deve ser menor que 30 °.

Outra característica de qualidade é a limpeza dos pontos de solda, por exemplo, não deve haver resíduos de solda fora dos pontos de solda. Os pontos de solda devem estar limpos e uniformes, isso vale também para as vias.

Junta de solda fria

Um fenômeno particularmente temido na soldagem no setor eletrônico é o chamado ponto de solda a frio. No caso de uma junta de solda a frio, não há conexão material entre a solda e o parceiro da junta.

As juntas de solda fria costumam ser difíceis de ver. Em contraste com os pontos de solda corretos, eles podem parecer mate (as soldas contendo chumbo solidificam com um alto brilho, as soldas sem chumbo são geralmente mate) ou têm uma superfície ligeiramente irregular. Além disso, a falta de um menisco bem umedecido é uma indicação de uma junta de solda defeituosa. As propriedades mecânicas e elétricas de uma junta de solda fria são fracas. As juntas de solda fria são causas típicas de problemas de confiabilidade em montagens eletrônicas.

As juntas de solda fria podem ter muitas causas diferentes:

- No caso da soldagem manual, uma solda com uma ampla faixa de temperatura entre a temperatura liquidus e solidus foi usada. A solda é mole dentro dessa faixa de temperatura, mesmo as leves vibrações favorecem a criação de uma junta de solda a frio.

- Para soldar manualmente, é portanto aconselhável usar uma solda em que ambas as temperaturas coincidam, por ex. B. L-Sn63PbAg com temperatura de solidus e liquidus de 178 ° C.

- A temperatura de soldagem estava muito baixa - o ponto de soldagem estava muito frio - provavelmente o homônimo. Não houve ou nenhuma umidade completa.

- A temperatura de soldagem estava muito alta. O fluxo se decompôs ou evaporou muito rapidamente antes que um efeito desoxidante se iniciasse. A alta temperatura leva à rápida oxidação das áreas a serem conectadas.

- Quando uma junta soldada era resfriada, não era garantido que toda a área soldada entre a temperatura liquidus e solidus permaneceria livre de vibrações.

- As superfícies a serem umedecidas não são mais molhadas devido à oxidação ou sobreposição (crescimento através da fase intermetálica), de modo que a solda é mais um tipo de "aperto" que se ajusta à forma.

As juntas de solda fria freqüentemente não causam uma interrupção elétrica imediatamente. No entanto, uma junta de solda fria só pode suportar cargas mecânicas baixas. Por isso, pequenas vibrações ou tremores do ponto de solda, bem como movimentos de expansão, podem contribuir para o mau funcionamento no caso de componentes que estão aquecendo. As vibrações ocorrem nas trilhas do condutor, por exemplo: no início, a trilha do condutor ou o fio de conexão ainda está "firmemente" encerrado na junta de solda fria, mas logo as vibrações do fio condutor podem "bater" em um jogo dentro da junta de solda , e o fio pode entrar na junta de solda. Um movimento relativo agora pode ocorrer dentro do ponto de contato, pequenas interrupções de contato ocorrem como contato frouxo e arcos elétricos (flashovers de tensão) também podem ocorrer com correntes elétricas mais altas.

Em dispositivos eletrônicos e conjuntos, interrupções de contato e incertezas levam a mau funcionamento. Os possíveis arcos podem causar queimaduras na junta de solda. Essas áreas são então cobertas com uma camada de fuligem ou óxido. Isso deteriora ainda mais o contato elétrico.

Encontrar juntas de solda fria costuma ser difícil, pois elas podem fazer contato novamente por algum tempo com movimento mecânico. A localização pode ser facilitada por vibrações direcionadas ou spray frio . Vários pontos de solda que parecem não confiáveis podem ter que ser soldados novamente “sob suspeita”.

Afrouxando conexões elétricas soldadas

Ao reaquecer e, assim, liquefazer a solda, as conexões elétricas soldadas podem ser separadas umas das outras. No entanto, a conexão soldada é, em princípio, uma das conexões não destacáveis porque as propriedades do material mudam e o próprio ponto de solda é destruído durante a dessoldagem. Na maioria das vezes, entretanto, o componente e a almofada do circuito impresso podem ser usados novamente.

Afrouxar as juntas de solda às vezes é necessário para reparos e substituição de componentes. Para dessoldar ou soldar separadamente, às vezes existem ferramentas e ajudas especiais, como a bomba de sucção de solda ou a trança de dessoldagem .

No caso de aquecimento excessivo durante a operação de um módulo, dimensionamento incorreto ou sobrecarga pode levar a um afrouxamento não intencional do ponto de solda. Alguns resistores de alta carga são fornecidos com uma junta de solda com mola. Se o resistor aquecer significativamente devido a um defeito no circuito conectado ( curto-circuito ), a junta de solda se abre e interrompe o fluxo adicional de corrente.

Soldas eletrônicas sem chumbo

Por causa do risco à saúde e ao meio ambiente do chumbo em soldas eletrônicas, ele teve que ser substituído no setor eletrônico na UE até 1 de julho de 2006 ( RoHS DIR 2002/95 / EG; diretiva de sucata eletrônica WEEE DIR 2002/96 / POR EXEMPLO). O uso de chumbo e outros metais pesados, como cádmio e mercúrio, é proibido em equipamentos elétricos e eletrônicos que serão colocados no mercado a partir de 1º de julho de 2006.

Ligas do grupo Sn / Ag , Sn / Cu ou Sn / Ag / Cu são usadas como substitutos . No entanto, eles geralmente têm uma área de aplicação menos universal e trazem z. T. problemas técnicos como fragilização e formação de bigodes com ele. A desvantagem mais séria dessas novas soldas é o ponto de fusão mais alto de aproximadamente 10 K a 30 K. Especialmente ao montar ou soldar conjuntos com muitos componentes diferentes, esse aumento do estresse térmico pode trazer alguns componentes muito perto de seu limite de carga. É possível aumentar o número de falhas como resultado dessa etapa de produção.

Outras soldas têm um ponto de fusão muito baixo, o que cria o risco de fusão acidental ou vida útil reduzida. Um ponto de fusão muito baixo também pode ocorrer se a composição mudar durante os reparos com solda convencional. Diferentes soldas devem ser usadas para diferentes propósitos. Alguns deles já são bem dominados tecnologicamente.

Soldas contendo chumbo podem ser usadas por particulares. Eles podem ser usados comercialmente se for necessária uma confiabilidade específica. Além disso, dispositivos que foram fabricados com solda contendo chumbo podem e devem ser reparados com a mesma. Soldas com chumbo também podem ser usadas para pesquisa e desenvolvimento. Como acontece com a maioria das atividades que envolvem a substância perigosa chumbo, o empregador deve regularmente tomar medidas de proteção especiais.

Ligas de estanho-prata e estanho-cobre

Para mudar para conexões soldadas sem chumbo, uma substituição das soldas Sn60Pb40 usuais e a introdução de soldas SnCu ou SnAgCu de maior ponto de fusão estão sendo testadas. Além de custos mais altos, até o dobro para soldas sem chumbo, também existem problemas com a avaliação qualitativa das juntas de solda “opacas” ao usar ligas contendo prata. Além de um novo cadinho e todo o inventário do cadinho, uma seção de pré-aquecimento mais longa é necessária. Além disso, a prata pode dissolver o aço inoxidável e o titânio. O aço revestido é, portanto, usado para o pote de solda e os bicos de solda. No entanto, este revestimento é sensível ao estresse mecânico (perfuração, arranhões, golpes).

Toda a janela do processo térmico ficou menor: A diferença de temperatura entre o ponto de fusão de Sn 95,5 Ag 3,8 Cu 0,7 (217 ° C) e a temperatura de trabalho de 260 ° C é de apenas 43 K. Para comparação, é 37 (ponto de fusão 186) para Sn 63 Pb ° C e uma temperatura de trabalho de 250 ° C) 64 K. Isso pode significar, por exemplo, que com placas multicamadas , placas com dissipadores de calor, transformadores ou outros componentes extratores de calor, a solda já solidifica quando ele sobe na via antes de atingir o topo e o contato é feito. Como solução, é possível aumentar a entrada de energia durante a fase de pré-aquecimento. Trabalhar com temperaturas de soldagem mais altas (até aproximadamente 280 ° C) aumentaria a janela do processo, mas pode levar a efeitos de fusão no caso de componentes pequenos com baixa capacidade de calor.

O uso de nitrogênio para evitar produtos de oxidação faz sentido. Outro problema que ainda não foi resolvido é a formação de bigodes , que podem levar a curto-circuitos nas placas de circuito impresso. Conjuntos com altas temperaturas de trabalho (computadores, amplificadores de potência) estão particularmente em risco. Solda de estanho sem chumbo, portanto, não é permitida em áreas relevantes para a segurança.

Solda de estanho-bismuto e outras alternativas

Ligas de estanho- bismuto são outra alternativa . A 139 ° C, o ponto de fusão do Sn42Bi é ainda menor do que o do Sn60Pb a 183 ° C, o que significa que a carga térmica nos componentes pode ser reduzida. A desvantagem é que a solda de bismuto de estanho, por ex. B. ligado com chumbo ao re-soldar juntas soldadas contendo chumbo, o metal de Rose - um metal que derrete abaixo de 100 ° C - resulta. Devido ao custo, as ligas de estanho-bismuto só podem ser utilizadas em nichos. Além disso, as soldas sem chumbo contendo índio são encontradas na literatura, inter alia. listados com suas temperaturas liquidus e solidus.

Tubos de solda

Tubos de cobre ou aço inoxidável também costumam ser soldados. Um grande número de acessórios, conhecidos como acessórios , estão disponíveis para conectar e alterar a direção de linhas de gás ou líquido .

Dependendo do uso pretendido, a soldagem dura ou suave é prescrita, onde, por definição , a soldagem suave ocorre abaixo de 450 ° C e a soldagem dura ocorre a partir de 450 ° C, na qual diferentes soldas e fluxos também são usados.

As tubulações de água potável em cobre devem ser soldadas suavemente até DN 25 (CU 28 mm × 1,5 mm), a partir de DN 32 (CU 35 mm × 1,5 mm) é permitida uma solda dura (DN = diâmetro nominal). A soldagem suave é permitida até CU 108.

As linhas de gás, óleo e aquecimento com temperaturas de fluxo acima de 110 ° C devem ser sempre soldadas.

As linhas de refrigerantes, por exemplo, ao instalar bombas de calor de expansão direta , devem ser brasadas e sem incrustações ( óxido de cobre ). A formação de incrustações no interior da tubulação pode ser prevenida com nitrogênio , formando gás ou álcool desnaturado ( etanol ).

O ponto de conexão entre dois componentes é denominado costura soldada , sua representação gráfica é regulamentada pela DIN EN 22553. Basicamente, é feita uma distinção entre junta de topo (face a face) e sobreposição (tubo no tubo ou superfície na superfície) como formas de emenda . A superfície de união deve ser dimensionada o maior possível para poder transferir bem as forças.

Soldagem a arco

A brasagem a arco é usada para chapas de aço aluminizadas, fosfatadas ou inoxidável, mas especialmente para chapas de aço galvanizado. Na temperatura de fusão da solda (em torno de 1000 ° C) a camada de zinco evapora apenas localmente e os componentes não empenam muito em comparação com a soldagem. A solda (por exemplo, uma liga à base de cobre) não corrói. Com a soldagem a arco, não há fusão significativa do material de base - mas também se fala em soldagem de solda. Normalmente, nenhum fluxo é necessário, o argônio é usado como um gás de proteção .

É feita uma distinção entre três métodos: gás inerte de metal (MIG), gás inerte de tungstênio (TIG) e soldagem por plasma. Com a brasagem MIG, como com a soldagem MIG ou MAG, um arco queima o metal de adição, mas este consiste na solda. Na soldagem TIG, o arco queima como na soldagem de gás inerte de tungstênio a um eletrodo de tungstênio e a solda em forma de haste pode ser alimentada no arco com alimentação manual ou solda em forma de arame com alimentação automatizada. Durante a soldagem de plasma, o arco queima em um bico de gás de proteção entre o eletrodo e a peça de trabalho. Como resultado, uma densidade de energia mais alta é alcançada durante a soldagem e costuras mais estreitas com uma velocidade de soldagem mais alta são possíveis. Se a solda for adicionalmente aquecida por aquecimento de resistência, isso é chamado de processo de fio quente de plasma. Um aumento adicional na velocidade de soldagem é possível.

| Designação, número do material: | SG-CuSi3 | SG-CuAl8 |

| Faixa de fusão em ° C: | 910 a 1025 | 1030 a 1040 |

| Força de escoamento R p 0,2 em N / mm²: | > 120 | 180 |

| Resistência à tração R m em N / mm²: | 340 ... 460 | 380 ... 450 |

As espessuras de chapa de até cerca de 3 mm são soldadas. A espessura do revestimento não deve exceder significativamente 15 μm. Os fios de solda têm 0,8 a 1,2 mm de diâmetro. Argônio puro ou argônio com misturas é usado como gás de proteção . Filetes, costuras flangeadas e costuras em I (consulte a soldagem ) são comuns. Soldar em contornos deformados sob tensão de tração deve ser evitado devido ao risco de rachaduras na solda.

Para garantir a segurança e saúde ocupacional , a fumaça da solda deve ser extraída. Existem queimadores de gás de proteção com sucção integrada. O regulamento de prevenção de acidentes BGR 220 e BGR 500 Capítulo 2.26 (anteriormente BGV D1) se aplica.

Soldagem na construção de veículos

A brasagem MIG tem a vantagem sobre a soldagem na carroceria e na construção de veículos, pois mudanças na estrutura do material de base e danos em grande escala ao revestimento de zinco são evitados porque a temperatura do componente permanece essencialmente bem abaixo de 1000 ° C. A proteção contra corrosão e o comportamento de fratura não são afetados adversamente. Outro motivo são os problemas de qualidade na soldagem de chapas galvanizadas devido à evaporação do zinco (falta de conexão, formação de cavidades).

Alguns fabricantes de veículos tornam a soldagem MIG obrigatória para certas costuras.

Além disso, a brasagem por resistência é comum na oficina de carroceria. Neste caso, o ponto de solda com a solda (por exemplo, uma liga de cobre-silício) é aquecido com uma alta corrente através do metal do corpo e apenas a solda funde.

Com a soldagem a laser , a solda é derretida na junta com um feixe de laser. A soldagem a laser também é usada na construção de carrocerias de automóveis.

Riscos de solda

Os fumos de soldagem produzidos durante a soldagem suave na indústria elétrica e eletrônica contêm substâncias nocivas. Devido à presença de fluxo, que contém colofônia , cloreto de amônio e ácidos orgânicos , existe um risco à saúde que não deve ser subestimado. Órgãos respiratórios e olhos ficam irritados e danificados. Quando inalados, os vapores podem causar dores de cabeça, sinais de fadiga, irritação conjuntival e muito mais. A extração de fumaça de solda é, portanto, geralmente útil e prescrita no local de trabalho de acordo com a Informação DGUV 213-725 (anteriormente BGI / GUV -I 790-025) do Seguro Estatutário Alemão de Acidentes, mesmo para trabalhos de solda ocasionais. Na indústria, sistemas de extração feitos especialmente são usados para esse propósito . Devido à composição de poluentes muito diferentes, como poeira fina e vapores de solventes, os sistemas de extração para fumos de soldagem são frequentemente equipados com vários estágios de filtro. Os filtros HEPA garantem a separação das partículas, enquanto os filtros de carvão ativado são projetados para capturar poluentes gasosos e odores desagradáveis. No caso de trabalhos de solda realizados acima da cabeça, o risco de pingar estanho é particularmente grande. Em geral, um ferro de solda nunca deve ser segurado diretamente sobre a cabeça.

literatura

- Reinard J. Klein Wassink: Solda macia em eletrônica . 2ª Edição. Eugen G. Leuze, Saulgau 1991, ISBN 3-87480-066-0 .

- Wolfgang Scheel (Hrsg.): Tecnologia de montagem de eletrônicos . Verlag Technik et al., Berlin et al., 1997, ISBN 3-341-01100-5 .

- Brian Jepson, Tyler Moskowite, Gregory Hayes: Aprenda a Soldar. Ferramentas e técnicas para montagem de eletrônicos. 1ª, nova edição. O'Reilly & Associates, Sebastopol CA 2012, ISBN 978-1-4493-3724-7 .

Links da web

- Remendos ecológicos - Telepolis deve ser soldado sem chumbo desde julho de 2006

- O compêndio eletrônico, soldagem

documentos de suporte

- ↑ na Alemanha de acordo com TRGS 505 ; Há atividade nº 5 das listas nº 3.3 e Anexo 2

- ↑ rupert-trager.de: Soldas sem chumbo (PDF; 408 kB).

- ↑ https://www.ipc.org/4.0_Knowledge/4.1_Standards/Free/j-std-006b-amendments1-2.pdf Alteração s1 e 2 do IPC J-STD-006B, setembro de 2009: Requisitos para ligas de solda de grau eletrônico e soldas sólidas com fluxo e sem fluxo para aplicações de solda eletrônica , página 6

- ↑ Solda suave: A costura de solda limpa (PDF; 425 kB) In: suissetec-INFO, folheto nº 2b . Outubro de 2006. Arquivado do original em 12 de março de 2013. Recuperado em 20 de março de 2013.

- ↑ https://www.wuerth.de/web/media/downloads/pdf/meinwuerth_1/downloadcenter/broschueren/loet_schweisstechnik.pdf Conhecimentos básicos de processos de soldagem em soldagem e tecnologia de soldagem 2, folheto da empresa Adolf Würth GmbH & Co. KG , acessado em 11 de agosto de 2017.

- ↑ Seguro Estatutário de Acidentes Alemão e. V. (DGUV): Soldagem manual de ferro com ligas de solda sem chumbo na indústria elétrica e eletrônica - recomendações para avaliação de risco pelas seguradoras de acidentes (EGU) de acordo com a Portaria sobre Substâncias Perigosas. Critério específico de processo e substância (VSK) de acordo com TRGS 420. Obtido em 28 de junho de 2019 .