cimento

O cimento (do latim caementum "pedra de pedreira", "bloco de construção") é um material de construção inorgânico e não metálico . É finamente moído e, portanto, conta como um material a granel . Pelas suas propriedades, é fabricado em obras de cimento como material de construção e utilizado na fabricação de componentes e estruturas. O cimento é um dos aglutinantes dos materiais de construção . Ele endurece por meio da reação química com a água ( hidratação ) e então permanece sólido. Para a produção de materiais de construção como argamassa e concreto , a chamada água adicional (anteriormente "água de mistura") e outras substâncias são adicionadas ao pó de cimento como aditivos . Devido à disponibilidade global de matérias-primas e à resistência e durabilidade do concreto, o cimento é um dos ligantes mais importantes em todo o mundo. Com uma produção mundial de 4,1 bilhões de toneladas em 2017, o cimento é o material mais utilizado .

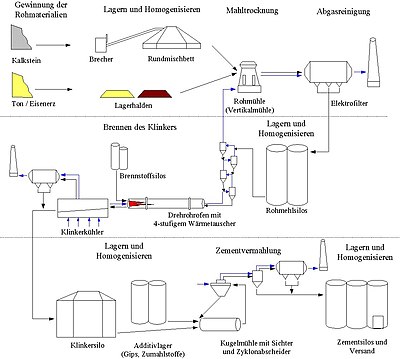

O cimento é produzido em cimenteiras. Para a sua produção são utilizadas as matérias-primas naturais calcário e argila , que muitas vezes se apresentam como uma mistura natural e que são designadas por marga . Se necessário, areia de quartzo e materiais contendo óxido de ferro são adicionados como materiais de correção para melhor sinterização . As matérias-primas são moídas em farinha crua e então aquecidas a cerca de 1.450 ° C até que se fundam parcialmente nas bordas dos grãos ( sinterização ) e o que é conhecido como clínquer de cimento é formado. O material agora esférico é resfriado e triturado para formar o cimento do produto final. Para obter tipos de cimento com certas propriedades, pode-se adicionar escória de alto-forno , cinza volante , calcário e gesso em diferentes dosagens e grau de moagem antes da moagem .

O impacto da produção de cimento no meio ambiente tem sido considerado problemático até agora. A indústria do cimento é uma das principais fontes de gases de efeito estufa que causam o aquecimento global . Com base nos resultados de ejeção da produção anual mundial da liberação do dióxido de carbono da cal de pelo menos três bilhões de toneladas de CO 2 , ou cerca de 6 a 8% das emissões anuais de CO 2 , que são três a quatro vezes a magnitude de o tráfego aéreo total corresponde.

história

A palavra alemã cimento remonta ao nome latino opus caementitium . O opus caementitium , que era conhecido pelos romanos há mais de 2.000 anos, não era cimento em seu significado atual, mas uma alvenaria semelhante a concreto. Pode ser visto como o precursor do concreto atual e consistia em calcário queimado como aglutinante e pedras , areia e pozolanas como um agregado. Como o opus caementitium era resistente à água, era usado para a construção de canos de água e molhes de porto , mas também para fundações e estruturas como o Coliseu e o Panteão .

Posteriormente , cemento , cimento , cimento e cimento foram usados para denotar agregados como cinza vulcânica, pozolanas e pó de tijolo , que foram adicionados à cal viva para obter um aglutinante hidráulico (cal hidráulica , cal de água). A importância do conteúdo de argila para as propriedades hidráulicas do cimento (cimento romano ) foi descoberta pelo inglês John Smeaton (1724–1792). Desde então, o cimento não é mais usado como um agregado, mas como um agente de ligação.

O francês Louis-Joseph Vicat (1786-1861) lançou as bases para o desenvolvimento de cimento e argamassa de cal com a redescoberta do “cimento romano” e a invenção da cal hidráulica artificial .

O inglês Joseph Aspdin (1778-1855) é considerado o verdadeiro inventor do cimento Portland . Em 1824, ele recebeu a Patente Um Melhoramento no Modo de Produção de Pedra Artificial ; na patente ele usou o termo "cimento Portland". O nome foi baseado na pedra Portland , um calcário extraído na península de Portland , na costa do Canal da Mancha, e tinha uma cor semelhante aos produtos artificiais feitos de cimento Portland.

Este "cimento Portland" ainda não era cimento no sentido atual, mas um novo cimento artificial : Isaac Charles Johnson (1811–1911) foi o primeiro a reconhecer a importância da sinterização em 1844 e, com seu processo aprimorado, a usar o " real ", o cimento Portland queimado introduziu a indústria da construção, onde rapidamente eliminou o cimento romano devido à sua dureza superior.

Em 1838, o farmacêutico de Ulm Gustav Ernst Leube e seus irmãos fundaram a primeira fábrica de cimento alemã em Ulm . O primeiro cimento Portland alemão baseado no modelo inglês foi produzido em Uetersen . A base para a produção de cimento Portland na Alemanha foi lançada por Hermann Bleibtreu (1821-1881), que também construiu duas fábricas de cimento em Züllchow perto de Stettin (1855) e em Oberkassel perto de Bonn . Wilhelm Michaëlis (1840-1911) teve uma influência decisiva no desenvolvimento posterior . No livro As argamassas hidráulicas , publicado em 1868 , foi o primeiro a fornecer informações precisas sobre a composição mais favorável da mistura de matérias-primas. Uma das estruturas mais antigas existentes a serem construídas com cimento Portland é a antiga forja, construída pela Berliner Cement AG em 1871 na Spittastraße 40 em Berlin-Lichtenberg.

Em 1877, todos os 23 fabricantes alemães de cimento Portland se uniram para formar a Associação dos Fabricantes Alemães de Cimento Portland , a fim de “esclarecer todas as questões técnicas e científicas que são importantes para a indústria de cimento no trabalho conjunto”. Juntamente com o desenvolvimento de um procedimento de teste uniforme e o estabelecimento de regulamentos para os requisitos a serem colocados na qualidade do cimento e em conexão com as associações de arquitetos, a loja de ferragens de Berlim, que a Associação Alemã para a Fabricação de Tijolos, Cerâmica, cal e cimento começaram em 1876 e a indústria de tijolos, os primeiros padrões prussianos para testar cimento Portland foram emitidos em 1878 e foram imediatamente prescritos para todos os edifícios do estado.

Processo de manufatura

A matéria-prima para o cimento é moída e misturada a partir de matérias-primas predominantemente naturais no processo a seco, em seguida, queimada em um processo contínuo em fornos rotativos , resfriada e novamente moída. A produtividade típica do forno rotativo é de 3.000 a 10.000 toneladas de clínquer por dia.

Os predecessores do processo a seco para moagem de matérias-primas foram os processos úmidos e semi-úmidos, nos quais as matérias-primas eram moídas e misturadas enquanto úmidas. No entanto, devido à grande quantidade de energia necessária para a secagem subsequente, esses processos geralmente não são mais competitivos hoje.

As matérias-primas são calcário (carbonato de cálcio como fonte de óxido de cálcio ), argila (para dióxido de silício e óxido de alumínio ), areia (para dióxido de silício) e minério de ferro (óxido de ferro (III)). Adicionando aditivos como B. escória de alto forno , pozolana ou cinza volante , cimentos com diferentes propriedades químicas e físicas podem ser produzidos. Gesso ou anidrita é adicionado ao produto final.

As matérias-primas são extraídas em pedreiras ou minas a céu aberto , pré-trituradas em trituradoras e transportadas para as cimenteiras. Em um moinho vertical ou moinho de matérias-primas, todas as matérias-primas são moídas juntas e secas ao mesmo tempo. A farinha crua resultante é então queimada em um forno rotativo a temperaturas de aproximadamente 1.400-1.450 ° C para formar o que é conhecido como clínquer de cimento . Ao queimar, o dióxido de carbono ligado à cal é liberado. Após o resfriamento a uma temperatura abaixo de 200 ° C, os grânulos marrom-acinzentados são então triturados em um moinho de bolas juntamente com gesso para formar o produto acabado, o cimento.

Veja também: Ciclo técnico de cal # Queima de cal .

Classificação e características

Pela moagem de materiais como escória de alto-forno , pozolana , cinza volante ou calcário , são obtidos cimentos com propriedades químicas e físicas especiais. Por exemplo:

- Baixa taxa de hidratação, baixo calor de cimento de hidratação: LH

- Cimento com alta resistência ao sulfato: SR ,

- Cimento com baixo conteúdo alcalino efetivo: NA

Além da composição química e mineralógica, a finura de um cimento também é determinante para suas propriedades. Basicamente, pode-se dizer que um cimento mais fino também desenvolve uma maior resistência. A área de superfície específica (também conhecida como Blaine ) serve como uma medida da finura e é geralmente entre 2.500 e 5.000 cm² / g.

Tipos, resistência e uso de acordo com EN 197 e DIN 1164

| Descrição | Resistência à compressão [N / mm²] | Cor de identificação | |||

|---|---|---|---|---|---|

| após 2 dias | depois de 7 dias | depois de 28 dias | Cor do saco | Cor da inscrição | |

| 32,5 L | - | ≥ 12,0 | 32,5-52,5 | marrom claro | |

| 32,5 N | - | ≥ 16,0 | Preto | ||

| 32,5 r | ≥ 10,0 | - | vermelho | ||

| 42,5 L | - | ≥ 16,0 | 42,5-62,5 | verde | |

| 42,5 N | ≥ 10,0 | - | Preto | ||

| 42,5 r | ≥ 20,0 | - | vermelho | ||

| 52,5 L | ≥ 10,0 | - | ≥ 52,5 | vermelho | |

| 52,5 N | ≥ 20,0 | - | Preto | ||

| 52,5 r | ≥ 30,0 | - | Branco | ||

A resistência do cimento é regulamentada na Europa pela norma europeia EN 197. É feita uma distinção entre três classes de resistência diferentes, com resistências padrão de 32,5, 42,5 e 52,5 N / mm² após 28 dias de endurecimento. Dependendo da resistência inicial de um cimento, esta também está dentro de uma classe de resistência como cura lenta (L), normal (N) ou mais rápida (R, de Engl. Rapid daqui em diante). Para evitar confusões, especialmente no canteiro de obras, os cimentos na Alemanha recebem códigos de cores no papel dos sacos de cimento e da impressão. A atribuição ocorre em DIN 1164. A norma europeia dispensa essas marcações.

Em adição à força de cimentos, EN 197-1 também classifica cimentos de acordo com a sua composição. Cinco tipos diferentes são definidos no padrão:

- CEM I - Cimento Portland

- CEM II - Cimento compósito Portland

- CEM III - cimento de alto forno

- CEM IV - cimento pozolano

- CEM V - cimento compósito

Além disso, 27 tipos de cimento normal são geralmente definidos usando a porcentagem em peso dos materiais de partida. Outros cimentos são chamados de cimentos especiais . Um regulamento de descrição regula a designação desses cimentos, para os quais nenhuma composição precisa é definida na norma.

Além da EN 197-1, a DIN 1164 especifica as áreas de aplicação pretendidas para os tipos individuais de cimento na Alemanha . Dependendo das influências ambientais esperadas e das situações de instalação, DIN 1164 define "classes de exposição" e nomeia os tipos de cimento que são adequados em cada caso (por exemplo, cimentos contendo escória são adequados para a produção de concreto subaquático).

cimento Portland

O cimento Portland é produzido pela moagem de clínquer e cal ou anidrita . Do ponto de vista químico, consiste em aproximadamente 58 a 66% de óxido de cálcio (CaO), 18 a 26% de dióxido de silício (SiO 2 ), 4 a 10% de óxido de alumínio (Al 2 O 3 ) e 2 a 5% óxido de ferro (Fe 2 O 3 ).

De uma parcela de 36% de areia de escória , o cimento é denominado cimento de alto-forno .

Na odontologia, uma forma modificada de cimento Portland chamada Mineral Trióxido Agregado (MTA) é usada para o fechamento retrógrado dos canais radiculares ou para cobrir perfurações.

Cimentos especiais

- Cimento trass

- O cimento trass é feito com a adição do trass pozolana natural e resulta em uma argamassa mais impermeável do que o cimento Portland. É utilizado para alvenar pedras naturais , pois apresenta menos eflorescências .

- Cimento de alumina

- Semelhante ao cimento Portland, mas com alta proporção de alumínio . Como resultado, pouco hidróxido de cálcio é formado durante o endurecimento , o que garante um ambiente alcalino e protege o aço de reforço da corrosão. Portanto, não aprovado para estruturas de suporte de carga na Alemanha.

- Cimento rápido

- Cimento de pega rápida, geralmente uma mistura de cimento Portland e de alta alumina

- Spray de cimento

- Os cimentos ou aglutinantes em spray são aglutinantes de pega rápida que garantem um rápido desenvolvimento de resistência na produção de concreto projetado , mesmo sem a adição de aceleradores de pega . Durante a produção do cimento, o gesso bruto de paris não é adicionado ao clínquer, o que proporciona o atraso geralmente desejado no tempo de pega do cimento. Robert Keller, de Vils in Tirol, usou pela primeira vez este tipo de cimento para a produção de concreto projetado em 1983, que agora também é usado na construção de túneis na Áustria e na Alemanha .

- Fibrocimento

- Cimento branco

- O cimento é geralmente um pó cinza. Além disso, também é produzido cimento branco denominado Dyckerhoff white , que, como o hidrato de cal branco, serve tanto como pigmento quanto como agente de ligação . Os cimentos brancos são feitos de matérias-primas com muito baixo teor de ferro ( teor de Fe 2 O 3 <0,1%) e são usados principalmente para tijoleira , concreto aparente e gesso colorido (precioso) . O cimento branco não é apenas adequado para preparações de cores claras, mas também pode ser colorido mais facilmente com pigmentos coloridos do que o cimento Portland cinza comum, de modo que é usado para a produção de telhas de cimento e telhas de mosaico .

Cimentos especiais

- Thurament

- é um cimento especial feito de escória de alto-forno ou escória de alto-forno com uma proporção de gesso, que é produzido na Turíngia.

- Celitement

- é um cimento especial que, ao contrário do cimento convencional, apresenta um material e balanço energético significativamente mais favoráveis. Tão robusto e forte quanto o cimento convencional, o Celitement é produzido em temperaturas abaixo de 300 graus Celsius; em uma planta piloto, ele é "fervido" em uma autoclave em torno de 200 graus Celsius e requer menos cal do que o cimento convencional. Isso traz vantagens ecológicas e econômicas consideráveis: o consumo de energia e as emissões de dióxido de carbono são reduzidos pela metade em comparação com a produção de cimento Portland. É baseado em hidrosilicatos de cálcio hidraulicamente ativos até então desconhecidos.

composição

No processo de queima em forma de forno rotativo após a calcinação da cal (CaCO 3 ) em óxido de cálcio , no qual o CO 2 é liberado pela sinterização parcial desses componentes principais, minerais , que são importantes para as propriedades especiais do cimento cruciais. As mais importantes dessas conexões são:

- Silicato tricálcico (alite), C 3 S para breve (fórmula química geral 3 CaO SiO 2 )

- Silicato dicálcico (belita), C 2 S curto (2 CaO SiO 2 )

- Aluminato tricálcico, C 3 A curto (3 CaO Al 2 O 3 )

- Ferrita de aluminato de tetracálcio, curto C 4 AF ou C 4 (A, F) (4 CaO · Al 2 O 3 · Fe 2 O 3 ) e C2 (A, F).

Quando o cimento endurece com água ( hidratação ), fibras de hidrato de silicato de cálcio , CSH ou C 3 S 2 H 3 (3 CaO 2 SiO 2 3 H 2 O) para breve, crescem por um lado , e portlandita , CH ( Ca (OH ) para abreviar ) é formado no outro ) 2 ), o que dá ao produto final uma alta alcalinidade com um pH de 12-14.

Hidratação e desenvolvimento de força

Em contraste com a argamassa de cal (ar) , o cimento é um ligante hidráulico. As substâncias que endurecem tanto no ar quanto na água e também são resistentes são consideradas hidráulicas . Não endurece como a cal do ar ao absorver dióxido de carbono do ar, mas reage com a água para formar compostos insolúveis e estáveis. Esses compostos, os hidratos de silicato de cálcio, formam cristais em forma de agulha fina, que se interligam e, assim, levam à alta resistência de uma argamassa de cimento ou concreto.

As reações colaterais de hidratação são, por exemplo

- Reação álcali-sílica . Se aumentar de volume, pode causar rachaduras no concreto.

- Reação pozolânica . Isso causa um aumento na força dentro de vários meses.

- Formação de volastonita (silicato de cálcio).

A solidificação e o endurecimento do cimento baseiam-se na formação de compostos contendo água que surgem durante a reação entre os componentes do cimento e a água adicionada. Em geral, o cimento é usado em misturas plásticas de água relativamente baixa com valores de água-cimento entre cerca de 0,3 e 0,6. A reação é chamada de hidratação, os produtos da reação são chamados de hidratos ou fases de hidrato. Uma consequência das reações que começam imediatamente é o enrijecimento da pasta de cimento, que ainda é muito leve no início, mas aumenta com o tempo. Se a pega da pasta de cimento atinge um determinado nível, fala-se do início da pega . A posterior solidificação adicional da pasta de cimento é considerada como solidificação, a solidificação subsequente é chamada de endurecimento .

A causa do enrijecimento, solidificação e endurecimento é a formação de uma estrutura mais ou menos rígida de produtos de hidratação, que preenche o espaço cheio de água entre as partículas sólidas da pasta de cimento, argamassa ou concreto. O curso do tempo, mas não o tipo de produtos de hidratação, portanto, depende em grande medida do tamanho da lacuna, ou seja, H. do valor água-cimento. Os produtos de hidratação que aumentam a resistência são principalmente hidratos de silicato de cálcio no caso de cimentos de silicato e hidratos de aluminato de cálcio no caso de cimento de alta alumina . Outros produtos de hidratação são hidróxido de cálcio , hidratos de ferrita de cálcio , hidratos contendo sulfato e compostos relacionados, como hidro granada e hidrato de gehlenita .

Os cimentos de silicato consistem em mais de 70% de silicatos de cálcio ou componentes de silicato. A hidratação destes compostos e as propriedades dos hidratos de silicato de cálcio resultantes são, portanto, de particular importância. Uma vez que os hidratos de silicato de cálcio são mais baixos em CaO do que os silicatos de cálcio no clínquer de cimento, o hidróxido de cálcio também é formado quando o cimento Portland é hidratado. Todos os cimentos também contêm óxidos de alumínio e ferro , bem como sulfatos como componentes essenciais , razão pela qual os hidratos de aluminato de cálcio, hidratos de ferrite de cálcio e compostos contendo sulfato, bem como produtos de hidratação mais complexos também são formados. O valor de pH da solução de poro assume valores comparativamente altos e é de particular importância para a maioria das reações de hidratação.

Logo após o contato com a água, ocorre uma hidratação breve e intensa (período de pré-indução), os sulfatos de cálcio se dissolvem parcialmente e os sulfatos alcalinos quase completamente. A reação dos íons cálcio e sulfato com o aluminato tricálcico forma cristais de etringita colunares hexagonais curtos nas superfícies das partículas de clínquer . Além disso, a partir do silicato tricálcico, os primeiros hidratos de silicato de cálcio (CSH) são formados na forma coloidal. Com a formação de uma fina camada de produtos de hidratação nas partículas de clínquer, esse primeiro período de hidratação cessa e começa o período de repouso ou indução, durante o qual praticamente não ocorre mais hidratação. Os primeiros produtos de hidratação ainda são muito pequenos para preencher o espaço entre as partículas de cimento e construir uma estrutura sólida. Isso significa que as partículas de cimento ainda podem se mover umas contra as outras - isso significa que a consistência da pasta de cimento só se tornou um pouco mais rígida. A pasta de cimento começa a endurecer após cerca de uma a três horas, quando os primeiros cristais de hidrato de silicato de cálcio, ainda muito finos, se formam nas partículas de clínquer. Após o término do período de descanso, as fases do clínquer começam a se reidratar intensamente. Este terceiro período (período de aceleração) começa após cerca de quatro horas e termina após 12 a 24 horas. Uma estrutura básica é construída, consistindo de tufos de fibra de CSH ou estruturas de folha de CSH, hidróxido de cálcio platy e cristais de etringita que crescem em comprimento. Os cristais maiores preenchem os espaços entre as partículas de cimento. No curso posterior da hidratação, a solidificação aumenta continuamente, mas a uma taxa reduzida de hidratação. A estrutura se condensa e os poros são cada vez mais preenchidos.

As reações químicas das fases de clínquer com a água de mistura podem ser representadas como uma equação de reação química:

- C3S:

- C2S:

- C3A:

- C4AF:

Os produtos de hidratação não se formam ao mesmo tempo, mas de acordo com sua reatividade em diferentes velocidades e após diferentes tempos. A transição da solidificação para o endurecimento ocorre "fluentemente".

Aspectos ambientais

Emissões

Até a década de 1960, as cimenteiras eram consideradas "poluidoras", que liberavam grande quantidade de poeira e gases de escapamento para o meio ambiente. Embora as fábricas de cimento ainda liberem quatro vezes mais CO 2 do que o tráfego aéreo global combinado, a proteção ambiental na produção de cimento melhorou significativamente depois, à medida que sistemas de filtro mais modernos reduziram as emissões de poeira tão drasticamente quanto o desenvolvimento de fornos rotativos e tecnologia de queima reduziu o consumo de energia e a emissão de gases nocivos como dióxido de enxofre (SO 2 ), dióxido de carbono (CO 2 ) e óxidos de nitrogênio (NO x ). Estes últimos são removidos dos gases de exaustão por meio dos chamados “processos SNCR” ( redução não catalítica seletiva ).

Um problema que aumenta com o aumento do efeito estufa , entretanto, é o alto nível de emissões de dióxido de carbono. A indústria do cimento é um dos principais emissores de gases de efeito estufa que causam o aquecimento global . Em todo o mundo, são produzidos 4,1 bilhões de toneladas de cimento anualmente, que contém em média cerca de 60% de CaO. A liberação do dióxido de carbono retido na cal resulta em emissões de pelo menos três bilhões de toneladas de CO 2 ou cerca de 6 a 8% das emissões anuais de CO 2 , mesmo com uma gestão de processo otimizada . Se a indústria global de cimento fosse um país, seria o terceiro maior emissor do mundo - depois da República Popular da China e dos Estados Unidos. Para atender aos requisitos do Acordo Climático de Paris , as emissões anuais da indústria de cimento teriam que diminuir em pelo menos 16% até 2030. Consequentemente, as considerações estão sendo feitas para produzir cimento usando métodos mais ecológicos.

Existem abordagens para novos processos de fabricação que liberam significativamente menos CO 2 . Os chamados combustíveis secundários ou substitutos são às vezes usados para economizar combustíveis fósseis como carvão , gás natural e petróleo bruto . Esses combustíveis líquidos e sólidos alternativos, como óleo residual ou solventes, bem como resíduos domésticos e comerciais processados , pneus de automóveis , lodo de esgoto , farinhas animais , resíduos de madeira ou outras biomassas não são produzidos no forno rotativo devido às condições oxidantes e extremamente altas temperaturas (temperatura da chama> 2.000 ° C) gases de exaustão adicionais prejudiciais queimados. As emissões estão sujeitas aos padrões da diretiva de co-incineração 76 / 2000EC da UE, cujo cumprimento as autoridades aprovadoras monitoram eletronicamente. Na Suíça, a participação desses combustíveis alternativos é superior a 50%. Em toda a Europa Ocidental, também se envidam esforços para elevar a proporção dos chamados combustíveis secundários nas cimenteiras para cerca de 70%. Esta opção de eliminação através de co-incineração é usada como um meio eficaz, também em países emergentes, para desenvolver infraestruturas de eliminação de resíduos de baixo custo e para garantir uma eliminação local sustentável sob elevados padrões de proteção ambiental. Por mais de 30 anos, pneus inteiros de carros e caminhões (sem trituração prévia ) têm sido usados termicamente e - por causa da carcaça de ferro - materialmente na entrada do forno rotativo.

A temida emissão de dioxinas ou furanos ainda não foi comprovada cientificamente, pois o alto teor de cálcio básico, a atmosfera de gases de escape e as condições desfavoráveis de temperatura no sistema fechado impedem a chamada síntese de novo .

Exposição ao metal pesado

Atenção especial é dada à emissão de oligoelementos voláteis e metais pesados como mercúrio , cádmio ou tálio , enquanto todos os oligoelementos não voláteis e não voláteis são adsorvidos pelo calcário recentemente desacidificado (princípio da sorção seca). Os cromatos solúveis contidos no cimento podem desencadear uma alergia, a chamada escabiose de pedreiro , com o alto valor de pH alcalino da solução aquosa também contribuindo para isso.

Consumo de matéria prima

Como grande parte dos cimentos produzidos hoje são os chamados cimentos compostos, nos quais o clínquer é em certa medida substituído por outros aditivos, conservam-se as matérias-primas naturais. Além disso, esses aditivos, por exemplo, escória de alto forno e cinzas volantes, são resíduos e materiais residuais de outros ramos da indústria. O balanço de energia térmica também melhorou enormemente com o uso intensivo de calor residual do forno rotativo, por exemplo, para moagem, secagem e pré-aquecimento da farinha crua. As directrizes de protecção do ambiente e os respectivos valores-limite de emissão legais têm levado a que estes factores sejam cada vez mais tidos em conta nas cimenteiras modernas.

A extração de matérias-primas para a produção de cimento leva, em vários casos, a consequências negativas consideráveis para as regiões afetadas: pelo deslocamento de pessoas, ou pela perda de seus meios de subsistência e pela destruição de valiosas paisagens.

Precauções de processamento

| instruções de segurança | ||||||||

|---|---|---|---|---|---|---|---|---|

| Sobrenome |

cimento |

|||||||

| Número CAS | ||||||||

| Número CE |

266-043-4 |

|||||||

| ||||||||

Sob a influência da água, um álcali com alto valor de pH de até 13 se forma no cimento, o que pode causar queimaduras graves e necrose na pele ou nos olhos (queimadura do cimento). Como os sintomas costumam demorar horas para aparecer, o perigo costuma ser reconhecido tarde demais. Portanto, óculos e luvas devem ser usados ao processar o cimento. Se as roupas ou luvas forem ensopadas no licor de cimento durante o processamento do cimento , elas devem ser trocadas.

aspectos econômicos

Indústria de cimento na Alemanha

A indústria de cimento na Alemanha está dividida em 22 empresas que, juntas, operam 55 fábricas de cimento. Com cerca de 7.900 funcionários, a fábrica de cimento alemã produziu cerca de 32 milhões de toneladas de cimento em 2014 e alcançou vendas de cerca de 2,5 bilhões de euros. 1,2 milhão de toneladas de cimento foram importadas em 2014, principalmente de países europeus vizinhos. Ao mesmo tempo, os fabricantes alemães exportaram cerca de 6,1 milhões de toneladas de cimento. A cota de investimento dos fabricantes era de cerca de 6,5%.

Indústria de cimento na Suíça

Na Suíça, cerca de 5 milhões de toneladas de cimento são consumidas anualmente. Em 2019, 86% da demanda foi coberta pelas seis fábricas de cimento suíças e 14% por importações.

consumidor

A República Popular da China tem a maior demanda por cimento . Cerca de 45% da produção global está instalada lá. Nos anos de 2012 a 2014, a mesma quantidade de cimento foi usada em todo o século 20 nos EUA. Não apenas o boom da construção na China, mas também a qualidade da construção desempenham um papel aqui, uma vez que os edifícios são frequentemente considerados dilapidados dentro de algumas décadas.

O consumo anual de cimento é um parâmetro importante para a intensidade da atividade construtiva de uma região. Em países como a Indonésia , apenas cerca de 15 a 20 kg por habitante são necessários anualmente; em países como Cingapura ou os países árabes, o consumo pode ultrapassar 2.000 kg por habitante por ano. O consumo na Alemanha é de cerca de 350 kg por habitante por ano.

Produtores

| classificação | país | Produção (em milhões de t ) |

classificação | país | Produção (em milhões de t) |

|---|---|---|---|---|---|

| 1 |

|

2.400,0 | 10 |

|

58,0 |

| 2 |

|

280,0 | 11 |

|

56,0 |

| 3 |

|

86,3 | 12º |

|

54,0 |

| 4º |

|

78,0 | 13 |

|

53,0 |

| 5 |

|

77,0 | 14º |

|

35,0 |

| 6º |

|

66,0 | Dia 15 |

|

35,0 |

| 7º |

|

63,0 | 16 |

|

32,0 |

| 8º |

|

59,0 | Dia 17 |

|

32,0 |

| 9 |

|

58,0 | 18º |

|

23,0 |

literatura

- Lothar Müller: cimento Portland . In: Chemistry in Our Time . fita 7 , não. 1 , 1973, pág. 19-24 , doi : 10.1002 / ciuz.19730070104 .

- Friedrich W. Locher: Cimento: Noções básicas de produção e uso. Verlag Bau + Technik, Düsseldorf 2000, ISBN 3-7640-0400-2 .

- Associação das Cimenteiras Alemãs: Zement-Taschenbuch 2002, 50ª edição. Verlag Bau + Technik, Düsseldorf 2002, ISBN 3-7640-0427-4 .

- Wilhelm Scholz, Wolfram Hiese: Conhecimento de materiais de construção. Werner Verlag, Cologne 2007, ISBN 978-3-8041-5227-4 .

- Georges Spicher, Hugo Marfurt, Nicolas Stoll: Nada funciona sem cimento. História da indústria suíça de cimento. NZZ Libro, Zurich 2013, ISBN 978-3-03823-835-5 .

Notas de rodapé e referências individuais

- ↑ Statista: produção de cimento dos principais países do mundo em 2017

- ↑ Florian Riepl: O desenvolvimento econômico e tecnológico da indústria do cimento com consideração especial aos méritos de Hans Hauenschild . Viena, junho de 2008, A história do desenvolvimento do cimento desde os primórdios até a invenção do cimento Portland - 3.6 O desenvolvimento do cimento Portland, p. 23 ff . ( pdf , othes.univie.ac.at - tese de diploma).

- ↑ stadtentwicklung.berlin.de

- ↑ Fritz Becker : A industrialização na construção em concreto armado . Dissertação. TH Karlsruhe , Karlsruhe 1930, página 9.

- ↑ Karl-Eugen Kurrer : 100 anos de padrões na construção em concreto armado. In: Construção em concreto e concreto armado . Volume 98, H. 12, 2003, páginas 794-808, página 795.

- ↑ Propriedades do cimento - resistência à compressão. (Não está mais disponível online.) HeidelbergCement, arquivado do original em 8 de agosto de 2013 ; acessado em 15 de julho de 2018 .

- ↑ Celitação: Materiais de construção com eficiência energética - Compromisso vinculante para o meio ambiente ( Memento de 20 de outubro de 2012 no Arquivo da Internet )

- ↑ Deutscher desenvolve "Green Concrete" , rp-online, 30 de agosto de 2012.

- ↑ Novo cimento protege o clima e os recursos: Parceiros assinam o contrato de fundação da Celitement GmbH. em: chemie.de , 23 de fevereiro de 2009.

- ↑ Cimento verde , KIT press release 143/2009

- ↑ a b Dietmar Hipp: Processo curto. Der Spiegel , 2 de agosto de 2010, acessado em 11 de outubro de 2013 .

- ↑ Relatório da Chatham House: Fazendo mudanças no concreto: inovação em cimento e concreto com baixo teor de carbono. Chatham House , 13 de junho de 2018, acessado em 19 de maio de 2019 .

- ↑ Emissões de gases de efeito estufa do setor industrial na Alemanha por indústria em 2019 , Statista . Em 2019, a produção de clínquer de cimento é a terceira maior fonte de emissões industriais de gases de efeito estufa na Alemanha, com 20 milhões de toneladas de CO2 equivalente anualmente. Recuperado em 12 de janeiro de 2021.

- ^ Resumo dos produtos minerais. (PDF) USGS, acessado em 12 de junho de 2018 .

- ↑ Lucy Rodgers: Mudanças climáticas: O grande emissor de CO2 que você talvez não conheça. BBC News, 17 de dezembro de 2018, acessado em 19 de maio de 2019 .

- ↑ n-tv.de

- ↑ cleanthinking.de

- ^ Daniel Bütler: Trabalhos suíços do cimento: Estilingues oficialmente autorizados do veneno. In: observer.ch . 4 de julho de 2019, acessado em 1 de agosto de 2019 .

- ↑ Comunidade Indígena Sedulur Sikep e sua luta contra HeidelbergCement homenageada com prêmio de direitos humanos. Recuperado em 15 de novembro de 2019 .

- ↑ Anett Keller: Destruição Ambiental na Indonésia: Farmers Against Cement Works . In: O jornal diário: taz . 17 de dezembro de 2012, ISSN 0931-9085 ( taz.de [acessado em 15 de novembro de 2019]).

- ↑ a b Entrada sobre cimento no banco de dados de substâncias GESTIS do IFA , acessado em 28 de março de 2019. (JavaScript necessário)

- ↑ Queima de cimento: Após a betonilha na clínica dermatológica. In: Jornal online dos médicos . 28 de agosto de 2012, acessado em 19 de abril de 2015 .

- ↑ Riscos à saúde para os que praticam o faça-você-mesmo. (Não está mais disponível online.) ERGO Insurance Group , 20 de março de 2013, arquivado do original em 4 de fevereiro de 2015 ; acessado em 15 de julho de 2018 .

- ↑ Números e dados - Cement Industry in Germany 2015. Association of German Cement Works , 8 de junho de 2015, acessado em 8 de junho de 2015 .

- ↑ Produção de cimento - relatório sobre as necessidades de matéria-prima e situação de abastecimento na Suíça. Escritório Federal de Topografia swisstopo , 18 de dezembro de 2020, acessado em 2 de fevereiro de 2021 .

- ↑ Principais países da produção global de cimento em 2017 | Estatística. Acessado em 2 de julho de 2018 .

Veja também

Links da web

- Cimentos e sua produção (arquivo PDF; 309 kB)

- Zement-Taschenbuch, 50ª edição de 2002 (arquivo PDF; 7,3 MB)

- Iniciativa de sustentabilidade na indústria de cimento alemã

- Fábrica de cimento virtual

- Museu do cimento alemão em Hemmoor an der Oste

- O desenvolvimento do cimento alemão , Der Architekt , 1895