Água de alimentação

Quando a água de alimentação é água em um referido, o tanque de água de alimentação é mantido e continuamente a um gerador de vapor é fornecido. Grandes quantidades de água de alimentação são necessárias nas usinas a vapor . A caldeira a vapor gera vapor que é usado para aquecimento, para processos processuais ou para acionar uma turbina a vapor ou máquina a vapor. A água de alimentação é tratada de forma a que os componentes da água prejudiciais ao funcionamento da caldeira sejam removidos ou convertidos em substâncias que não têm qualquer efeito adverso no funcionamento da caldeira.

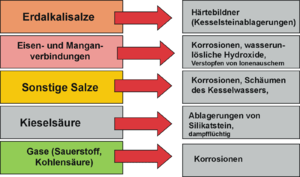

Os constituintes nocivos da água utilizada são os sais dos alcalino-terrosos , que precipitam nas superfícies de aquecimento a altas temperaturas, formam uma camada isolante e impedem assim a transferência de calor . Isso leva ao superaquecimento com a consequência de rachaduras por estresse térmico. Além disso, a escala pode tornar o equipamento relevante para a segurança inoperante devido a depósitos. Os gases O 2 e CO 2 dissolvidos na água levam à corrosão . No caso de caldeiras de passagem única, toda a água de alimentação é evaporada. Com este tipo de caldeira, todos os constituintes dissolvidos da água bruta devem, portanto, ser removidos da água de alimentação. Portanto, apenas água desionizada (= água pura sem ingredientes) pode ser usada.

Dependendo do uso do vapor, mais ou menos vapor como condensado pode ser usado novamente como água de alimentação. Em uma usina a vapor, as perdas devido à purga e desgaseificação térmica devem ser compensadas com água de reposição. Em sistemas de engenharia de processo, o vapor às vezes é usado para aquecimento direto, de forma que nenhum condensado esteja disponível para uso posterior.

A água de alimentação consiste no condensado reutilizado e na água de reposição tratada.

condensado

O condensado é coletado no recipiente de condensado e alimentado ao recipiente de água de alimentação por meio de bombas de condensado. A qualidade do condensado reutilizado pode ter que ser verificada se houver entrada de matéria estranha - e. B. em um trocador de calor com vazamento - é possível.

Ao acionar motores a vapor, o condensado está contaminado com óleo. Se grandes quantidades de óleo entrarem na água da caldeira, existe o risco de superaquecimento das superfícies de aquecimento , uma vez que a ebulição do filme começa com densidades de fluxo de calor mais baixas. O óleo deve ser separado mecanicamente por flutuação e os resíduos devem ser adsorvidos por filtros de carvão ativado.

Dependendo das substâncias que podem penetrar, pode-se usar o monitoramento automático de turbidez ou medição de condutividade, que controla uma válvula de 3/2 vias e alimenta o condensado para o expansor. Esta facilidade é obrigatória para operações sem supervisão constante ( TRD 604). No caso de caldeiras de alta pressão (pressão operacional> 64 bar), o condensado deve ser processado, especialmente no caso de caldeiras de fluxo direto. Os componentes não dissolvidos, como óxidos de ferro, que são destacados do material dos tubos por meio de corrosão ou erosão, e vestígios de sal que entraram no sistema de vapor / condensado da água de resfriamento no condensador ou em vários trocadores de calor, devem ser removidos. Os sistemas típicos para o tratamento de condensado são filtros de vela (para remover partículas não dissolvidas) e filtros de leito misto (para remover sais dissolvidos).

avanço

Entre o tanque de água de alimentação e a entrada da água de alimentação no gerador de vapor, há uma ou mais bombas de água de alimentação que transportam a água de alimentação.

tratamento

Desgaseificação térmica

Como regra, a água de alimentação é desgaseificada em um desgaseificador que está instalado no tanque de água de alimentação. Isso remove amplamente os gases prejudiciais oxigênio e dióxido de carbono. O fato físico de que a solubilidade dos gases em líquidos diminui com o aumento da temperatura é utilizado para a desgaseificação. Mais informações sobre o processo físico de desgaseificação podem ser encontradas em desgaseificação (tecnologia de vapor e água quente) .

A desgaseificação da água de alimentação é usada principalmente em sobrepressão (p = 0,1–0,4 bar / g) e temperaturas de vapor saturado correspondentes de 102–108 ° C. O tanque de água de alimentação é aquecido por uma lança de vapor no compartimento de água para misturar o líquido e pela adição de vapor no compartimento de gás. Uma cúpula do desgaseificador é flangeada na parte superior do tanque de água de alimentação. A água fria de reposição e o condensado são direcionados para a placa distribuidora superior e escorrem pelas placas de gotejamento para o tanque de água de alimentação. O vapor flui em contracorrente para a cabeça do desgaseificador e aquece a água introduzida. Os gases ligados são liberados e aumentam com o vapor. Os vapores ascendentes escapam pela cabeça do desgaseificador e são chamados de vapor de varredura . Um condensador de vapor é usado em sistemas maiores para utilizar a entalpia dos vapores. A água de reposição tratada é pré-aquecida através da condensação do vapor d'água nos vapores.

A pressão permitida do tanque de água de alimentação pode ser protegida por uma válvula de segurança ou um sifão. Um sifão só pode ser usado com desgaseificadores em pressões de operação de até cerca de 1,5 bar, caso contrário, o circuito do tubo (necessário para a coluna de água estática necessária como contrapressão) será muito alto. No entanto, o uso de um sifão tem a vantagem de que, se o controle de fluxo falhar, não poderá ocorrer o enchimento excessivo do tanque de água de alimentação.

Além da desgaseificação descrita acima a uma pressão de> 1,0 bar, existem desgaseificadores a vácuo. Em termos de estrutura e modo de operação, eles são amplamente comparáveis aos desaeradores de pressão. A pressão operacional é inferior a 1,0 bar, dependendo da temperatura operacional. O vácuo é gerado por bombas de vácuo (principalmente bombas de anel de água e / ou ejetores de vapor). No caso de condensados a serem desgaseificados com uma temperatura de condensado bruto de aproximadamente 35-100 ° C, os chamados desgaseificadores de expansão também podem ser usados, cujo design é amplamente comparável aos desgaseificadores a vácuo normais.

Desgaseificação química

Além da desgaseificação física mencionada acima, a desgaseificação catalítica também é possível para a água de reposição. Aqui, uma resina carregada com um metal pesado do grupo da platina é usada como catalisador. Hidrogênio ou hidrazina é usado como agente redutor. A remoção do oxigênio ocorre em um filtro, cuja construção é semelhante a um filtro de troca iônica. A temperatura de operação para este processo é normalmente de 10-30 ° C.

Os baixos teores de oxigênio nos condensados de sistemas de caldeiras na indústria e usinas de energia também são quimicamente ligados. Os agentes redutores são adicionados após o condensador e, para remover o oxigênio residual, após o desgaseificador. Este tratamento protege as peças do sistema feitas de ferro da corrosão por oxigênio. Ao dosar após o desgaseificador, pequenos conteúdos residuais de oxigênio de aproximadamente 5–10 ppb podem ser quimicamente reduzidos ainda mais.

Os seguintes produtos químicos são adequados e comumente usados para este tipo de desgaseificação de oxigênio:

- Sulfito de sódio

- Dietilhidroxilamina (DEHA)

- Hidrazina

- Morfolina

- 2-butanona oxima como metil etil referido

- Ácido ascórbico como ascorbato de amônio

- Carbodi-hidrazida (também conhecida como carbohidrazida ou diaminoureia )

Com exceção do sulfito de sódio (Na 2 SO 3 ), esses produtos químicos são voláteis e podem ser usados em sistemas com caldeiras de fluxo forçado . O uso de sulfito de sódio, por outro lado, é limitado a sistemas com caldeiras de circulação e circuitos de água quente.

A hidrazina foi usada predominantemente até a década de 1980. Uma vez que apenas nitrogênio e água são formados quando a hidrazina reage com o oxigênio, é um produto químico ideal para remover o oxigênio. No entanto, uma vez que a hidrazina é um dos produtos químicos cancerígenos de acordo com o Regulamento de Substâncias Perigosas, os outros agentes menos perigosos estão cada vez mais sendo usados. A desvantagem desses substitutos, entretanto, é que eles formam produtos orgânicos de degradação e clivagem, como ácidos orgânicos, dióxido de carbono, aldeídos ou cetonas. O conteúdo de COD no ciclo água-vapor é aumentado e a qualidade se deteriora.

Desgaseificação a frio

Além da clássica desgaseificação térmica e química, a desgaseificação a frio também oferece a possibilidade de remover o oxigênio dissolvido da água de alimentação. Este método é particularmente adequado para sistemas geradores de vapor de alta velocidade porque, especialmente com pouco ou nenhum condensado sendo retornado, a água macia não precisa ser aquecida para desgaseificação, mas sim, já com baixo teor de oxigênio, é introduzida no tanque de água de alimentação , o que significa que ligantes de oxigênio caros quase podem ser dispensados. Uma vez que a água de alimentação em geradores de vapor de alta velocidade geralmente não é aquecida acima de 95 ° C e a mistura adequada, que seria necessária para dar aos aglutinantes químicos de oxigênio um efeito garantido, é muito raramente usada, a desgaseificação a frio é o único método eficaz aqui os valores Precisava vir.

Tratamento adicional da água de alimentação

O tratamento da água de alimentação com amolecimento por troca deve ser complementado pela remoção ou ligação do oxigênio e pelo uso de agentes condicionadores de água que ligam os construtores de dureza residual. Normalmente, os gases (oxigênio, dióxido de carbono) são removidos por desgaseificação térmica no tanque de água de alimentação. O oxigênio residual é quimicamente convertido em sulfato de sódio pela adição de sulfito de sódio. A hidrazina também pode ser usada para ligar quimicamente o oxigênio. Ao adicionar fosfato trissódico, os componentes de dureza são fixados e excretados como lodo. O valor do pH é aumentado pela adição de soda cáustica ou amônia . No entanto, a dosagem de sais como fosfato trissódico e soda cáustica só é permitida para caldeiras de tambor. Para caldeiras de passagem única, apenas produtos químicos voláteis podem ser usados, pois os sais se cristalizariam nas superfícies de aquecimento na área de evaporação de água residual.

Para simplificar o tratamento da água, essas substâncias condicionadoras de água são normalmente fornecidas como uma mistura pronta. Esses agentes são colocados em recipientes de plástico e bombeados para o recipiente de água de alimentação ou para a água de reposição por meio de bombas de membrana . Para obter uma dosagem uniforme, a bomba é acionada ao mesmo tempo que a bomba de alimentação. A taxa de entrega da bomba doseadora é ajustada de forma que um excesso dos componentes do agente de tratamento possa ser detectado na água da caldeira.

Água para maquiagem

A água adicional utilizada deve ser tratada de forma a evitar os efeitos nocivos dos ingredientes na caldeira.

Dependendo da aplicação e, em particular, da pressão de operação da caldeira, é feita uma distinção entre as seguintes etapas de tratamento:

- água salgada para alimentação,

- água de alimentação com baixo teor de sal,

- água de alimentação sem sal.

Os constituintes insolúveis devem primeiro ser removidos da água de reposição . Os componentes grosseiros podem ser removidos por ancinhos ou em bacias de sedimentação. Os componentes mais finos são removidos por filtração ou floculação .

| Faixa de dureza | Descrição | Dureza total |

|---|---|---|

| 1 | suave | 0 a 1,3 mmol / l |

| 2 | meio duro | 1,4 a 2,5 mmol / l |

| 3 | duro | 2,6 a 3,8 mmol / l |

| 4º | muito difícil | 2,6 a 3,8 mmol / l |

Em poços de água e em águas superficiais, muitas vezes ocorrem quantidades prejudiciais de compostos de ferro e manganês , que são convertidos em óxidos moderadamente solúveis por meio da oxidação e formam depósitos. O ferro dissolvido e o manganês são removidos quando a água é aerada e os hidróxidos insolúveis em água resultantes são separados em um filtro de cascalho . O oxigênio e o dióxido de carbono livre dissolvidos na água bruta causam corrosão, especialmente nos componentes do sistema de aço, e devem ser removidos.

Tratamento interno de água de alimentação

veja o artigo principal: Tratamento interno de água de alimentação

O tratamento interno da água de alimentação significa o tratamento da água da caldeira. Com exceção dos sólidos previamente separados, todos os componentes da água utilizada entram na caldeira. O oxigênio deve ser ligado por sulfito de sódio ou outro meio adequado e o dióxido de carbono por soda cáustica. Os fosfatos são adicionados à água de alimentação, os quais reagem com os constituintes da dureza e formam o fosfato de cálcio ou magnésio, que se acumula como lodo no fundo da caldeira. A caldeira muitas vezes deve ser esvaziada. Esta forma de tratamento de água só é permitida como única medida para caldeiras de concha sem tubos de fumaça (caldeiras de tubo de chama) e caldeiras de locomotiva a vapor e, portanto, é de pouca importância.

Nos sistemas de caldeira atuais, os componentes de dureza e o oxigênio dissolvido são amplamente removidos da água de alimentação antes de ser alimentada na caldeira (consulte também o tratamento externo da água de alimentação). Os restantes componentes prejudiciais da água são convertidos por agentes de condicionamento da água, que em particular contêm sulfito de sódio, fosfatos e componentes básicos para aumentar o valor do pH.

Tratamento de água de alimentação externa

O tratamento externo da água de alimentação significa que os constituintes indesejáveis da água utilizada são removidos física ou quimicamente antes de serem alimentados na caldeira a vapor ou convertidos em compostos que não causem qualquer dano à caldeira ou aos consumidores de vapor.

Os trocadores de íons são usados em estações de tratamento de água modernas . Consistem em recipientes cheios de resinas sintéticas esféricas com um diâmetro de grão de 0,3–1,5 mm. Os trocadores funcionam regenerativamente; isso significa que o trocador de íons é redefinido para seu estado original sem carga após a regeneração. A regeneração ocorre por meio de tratamento com ácidos, álcalis ou sais. Trocadores duplos são freqüentemente usados para que o outro possa ser usado ao regenerar um trocador. Antes do tratamento com soluções químicas, os trocadores costumam ser lavados em retrocesso. Esta retrolavagem remove impurezas filtradas e resíduos de resina. Além disso, o leito de resina é solto, o que impede a formação de canais durante a regeneração.

Amolecimento de câmbio

Para sistemas de caldeiras a vapor de pequeno e médio porte até pressões de vapor médias (aprox. 32 bar), somente é realizada a troca de amolecimento com condicionamento químico e desgaseificação a jusante. Este amolecimento ocorre em um trocador de cátions, uma vez que os íons alcalino-terrosos positivos são trocados aqui. O trocador é regenerado com sal de mesa barato . Os constituintes da dureza, cálcio e magnésio , que foram fixados à resina de troca iônica durante o carregamento, são substituídos pelo íon sódio do sal comum do agente de regeneração. Solução salina 8-10% é usada para regeneração . Isso deve ocorrer em excesso (180–250% da quantidade de equilíbrio ) para estabelecer um excesso de íons de sódio que se desvia do estado de equilíbrio entre os íons de cálcio e sódio na massa do trocador. Existe, portanto, uma compulsão química para ligar os íons de cálcio na resina e liberar os íons de sódio. No trocador há uma compulsão química para reduzir a entalpia livre por meio da troca iônica.

Um teor residual de alcalino-terroso de <0,01 m mol / l é alcançado. Com o amolecimento da troca, os construtores de dureza são substituídos e, portanto, o teor de sal desta água tratada não é reduzido. A caldeira exposta à água deve, portanto, ser salgada de forma adequada para evitar a formação de espuma perigosa da água da caldeira. O uso de amolecimento por troca quando se usa água com uma dureza total muito alta e um alto teor de sais de sódio é problemático. O amolecimento por meio da troca iônica não reduz os ânions - hidrogenocarbonatos , cloretos e sulfatos . A água de alimentação contém então altos níveis desses sais de sódio e tem um efeito corrosivo nos materiais ferrosos da caldeira, nas tubulações e nos trocadores de calor.

Dessalinização parcial

Osmose Inversa

Um método de dessalinização parcial que tem sido usado recentemente é a osmose reversa , pois aqui, em comparação com os trocadores de íons, não há necessidade de regeneração e a operação contínua da planta é possível. O pré-requisito para o uso é um amolecimento da água a montante. A água deve ser límpida e isenta de matérias estranhas insolúveis, nomeadamente isentas de impurezas orgânicas, para evitar o entupimento das membranas. O princípio da osmose reversa é baseado no fato de que a resistência à difusão dos poros das membranas utilizadas é significativamente menor para as moléculas de água menores do que a resistência dos íons maiores dissolvidos na água. A água é alimentada nos módulos equipados com membrana a uma pressão mais alta. O nível de pressão necessário depende da salinidade da água bruta e do tipo de membrana usada. A pressão na água doce é normalmente cerca de 20 ± 5 bar. Com água do mar, a pressão é de aproximadamente 50 ± 20 bar. Água e uma proporção dos íons de sal menores em particular se difundem através da membrana e formam o permeado , que está disponível como água parcialmente dessalinizada. O conteúdo de permeado da água usada é 70–90%. O resto é composto de concentrado rico em sal que não se difundiu através da membrana. Esta parte é descartada.

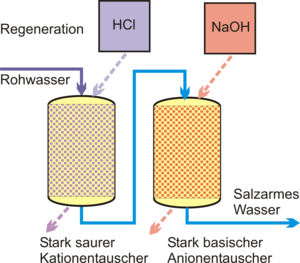

Troca iônica

A fim de alcançar a dessalinização da água de alimentação, a água de reposição é passada por um trocador de cátions fortemente ácido na forma de hidrogênio e, em seguida, por um trocador de ânions fortemente básico . Os cátions são ligados no trocador de cátions e substituídos pelos íons hidrogênio (H + ) depositados na resina . Os ânions estão, portanto, presentes como ácidos livres atrás do trocador. No trocador básico na forma hidroxila, os ânions são ligados e substituídos por um íon hidroxila (OH - ). O trocador de ânions fortemente básico também é capaz de ligar os ácidos carbônico e silícico .

Águas naturais contendo dióxido de silício coloidal (SiO 2 ) podem causar problemas quando são processadas em água de alimentação da caldeira. Isso deve ser levado em consideração, especialmente com a desmineralização total com trocadores de íons. As resinas de troca iônica não removem compostos não iônicos, ou apenas os removem em pequena extensão, da água. Ao tratar essa água, uma etapa de floculação adicional para remover esses colóides deve, portanto, ser conectada a montante da troca iônica.

O trocador de cátions é regenerado pelo ácido clorídrico ou sulfúrico quando é exaurido ; O hidróxido de sódio é usado para o trocador de ânions .

Com este arranjo, todas as substâncias dissociadas (sais, ácidos, álcalis) podem ser removidas da água. No caso de água com alta proporção de carbonatos de hidrogênio , um fluxo de CO 2 é incluído entre os dois trocadores para aliviar o trocador de ânions. A condutividade residual alcançável de um arranjo de trocador de cátion-ânion é <10 μS / cm.

Desmineralização total

Uma dessalinização completa da água com uma condutividade abaixo de 0,2 μS / cm é alcançada pelo arranjo com gotejamento de CO 2 descrito na troca iônica , se um filtro de leito misto também for instalado atrás do trocador aniônico. Trocadores de cátions e ânions são combinados no filtro. A fim de otimizar a desmineralização e reduzir a quantidade de agente de regeneração, trocadores de ânions fracamente ácidos e fracamente básicos são adicionalmente conectados a montante dos trocadores fortemente ácidos ou básicos nas etapas de preparação. A água totalmente desmineralizada também é conhecida como água deionizada . As modernas usinas de dessalinização completa funcionam principalmente de acordo com o princípio da contracorrente . As direções do fluxo são opostas durante o carregamento e regeneração no leito de resina. Ao usar recipientes de múltiplas câmaras, resinas catiônicas fracas e fortemente ácidas ou resinas aniônicas podem ser combinadas. Com apenas um pequeno excesso de produtos químicos - frequentemente menos de 105% do valor teórico - um material desionizado já amplamente isento de íons sem um filtro de leito misto com uma condutividade de <1,0 µS / cm é gerado.

Requisitos para a qualidade da água de alimentação

A operação de longo prazo sem problemas para caldeiras a vapor e usinas de energia a vapor só pode ser alcançada para componentes da planta através dos quais água e vapor fluem ( sistemas de tubulação , tubos de caldeira , trocadores de calor , contêineres , turbinas , bombas e condensadores ) se houver corrosão em toda a planta peças é evitado tanto quanto possível. Além da seleção e combinação corretas de materiais adequados, a alimentação ideal e a qualidade da água da caldeira são um pré-requisito para isso. Em geral, o seguinte deve ser observado para a água de alimentação:

- Os materiais feitos de ferro e cobre só são resistentes à água e ao vapor se houver camadas de óxido densas e sem rachaduras na camada limite média / metálica

- As camadas de proteção particularmente resistentes à erosão feitas de magnetita são formadas apenas em temperaturas de água de 200 ° C; a solubilidade da magnetita aumenta em valores de pH <9,4

- A taxa de corrosão de materiais ferrosos tem um valor mínimo de pH de> 9,1, a taxa de corrosão mínima para materiais de cobre na presença de amônio está em um valor de pH de 8,5

- o coeficiente de distribuição dos agentes alcalinizantes, por exemplo, para solução de amônia, é diferente para a fase líquida e a fase de vapor. Na fase de vapor das caldeiras de circulação, o teor de amônia é significativamente maior do que na fase aquosa. No condensador (condensado), portanto, ocorrerão localmente teores de amônia significativamente mais elevados. Isso pode causar corrosão severa nos capacitores com tubos de latão.

- Para as taxas de corrosão mais baixas possíveis, o conteúdo de eletrólitos (sais) na água e no vapor deve ser o mais baixo possível, correspondendo a uma condutividade de ≤ 0,2 µS / cm. A condutividade causada por agentes alcalinizantes não é levada em consideração.

- o conteúdo de oxigênio livre dissolvido no sistema deve ser normalmente <0,005 mg / l; em água com valores de pH de 7,0 a 9,0 a taxa de corrosão é menor em água sem sal (<0,2 µS / cm de condutividade), no entanto, com conteúdo de oxigênio de 0,15-0,30 mg / l

- A faixa de pH selecionada durante a operação para as fases de água e vapor no sistema é particularmente importante na prática.

As condições acima são parcialmente contraditórias. Portanto, compromissos são necessários para condições ideais, que levam em consideração todo o sistema com os diferentes materiais e condições de temperatura. As seguintes qualidades para a água de alimentação são comuns na Alemanha para sistemas de alta pressão e a fase de operação:

- Estilo de direção neutro

- Estilo de direção combinado

- Estilo de direção alcalino

- Estilo de direção de alto AVT. (AVT = Um ll V olatile t ratamento)

A tabela a seguir com dados básicos sobre as estratégias de controle:

| Estilo de direção | valor de pH / teor de O 2 | Dosagem de | Taxa de corrosão | Nota do sistema ° 1 |

|---|---|---|---|---|

| Estilo de direção neutro |

|

|

|

só é possível com condições livres de eletrólito com ≤ 0,20 µS / cm ° 2 no sistema geral |

| Estilo de direção combinado |

|

|

|

usado em sistemas com condensador tubular de ferro e latão |

| Estilo de direção alcalino |

|

|

|

usado principalmente em sistemas que são livres de materiais contendo cobre |

| Estilo de direção de alto AVT |

|

|

Fe total |

aplicado nos sistemas secundários de usinas nucleares com reatores de água pressurizada |

° 1 Nota: Em um estudo do início da década de 1990 na Alemanha, os seguintes números são fornecidos para os diferentes estilos de direção:

- Estilo de direção neutro: 17 sistemas

- Operação combinada: 65 sistemas

- Operação alcalina: 150 sistemas

° 2 Nota: condutividade medida diretamente; Para modos de operação com dosagem de hidróxido de amônio: após a troca catiônica fortemente ácida para remover o hidróxido de amônio antes da medição

Diretrizes para caldeira e água de alimentação

A qualidade exigida desta água é especificada nas diretrizes. As seguintes diretrizes, em particular, devem ser observadas ao operar os diferentes tipos de caldeiras e níveis de pressão:

- Diretrizes VGB para água de alimentação, água de caldeira e qualidade do vapor para usinas / usinas industriais (VGB = VGB Power Tech )

- Normas técnicas para caldeiras a vapor -TRD- do Comitê Alemão de Caldeiras a Vapor (DDA) e da Associação das Associações de Monitoramento Técnico (VdTÜV). No TRD 611, por exemplo, os dados para geradores de vapor do grupo IV são fornecidos.

Os dados para caldeiras de água de grande capacidade são fornecidos na lista a seguir:

Requisitos para água de alimentação para caldeiras de acordo com EN 12953 parte 10 (exceto para água de injeção)

| parâmetro | unidade | Água de alimentação para caldeiras a vapor com teor de sólidos | Água de reposição para caldeira de água quente | |

|---|---|---|---|---|

| pressão de operação | Barra | > 0,5 a 20 | > 20 | Área total |

| Aparência | Claro, livre de matéria suspensa | |||

| valor de pH a 25 ° C | > 9,2 | > 9,2 | > 7 | |

| Dureza total (Ca + Mg) | mmol / l | <0,01 (PS <5 bar a 0,05) | <0,01 | <0,05 |

| ferro | mg / l | <0,3 | <0,1 | <0,2 |

| cobre | mg / l | <0,05 | <0,03 | <0,1 |

| Sílica (SiO 2 ) | mg / l | não especificado, apenas valores de referência relevantes para água de caldeira | - | |

| oxigênio | mg / l | <0,05 | <0,02 | - |

| Óleo / gordura | mg / l | <1 | <1 | <1 |

Veja também

literatura

- WJF van der Wal: In: tecnologia de usina VGB. Nasceu em 1969, No. 3, pp. 296-299.

- Fritz Mayr: Tecnologia de operação de caldeiras. 10ª edição. Editora Dr. Ingo Resch, 2003, ISBN 3-930039-13-3 , pp. 394-397.

Evidência individual

- ↑ P. Thomas: Experiência operacional com redução catalítica. In: tecnologia de usina VGB. 61, 1981, No. 1, pp. 59-61.

- ↑ L. Braunstein, K. Hochmüller, K. Sprengler: A determinação de sílica coloidal em água. In: tecnologia de usina VGB. Vol. 62, setembro de 1982, Edição 9, página 789.

- ↑ A. Bursik et al.: In: VGB Kraftwerktechnik. Vol. 60, 1980, No. 6, página 487.

- ↑ a b A. Bursik, G. Resch: In: VGB Kraftwerktechnik. Vol. 61, 1981, No. 4, página 288.

- ↑ P .H. Efferts, W. Fichte, B. Szenker, G. Resch, F. Burgmann, E. Grünschläger, E. Beetz: Combined oxigen / ammonia Conditioning of water-steam cycle. In: O dano da máquina. Vol. 51, 1978, edição 3, página 116.

- ↑ R. Turyna, V. Svarc: Contribuição para a revisão de algumas equações dos coeficientes de dissociação e distribuição da amônia. In: tecnologia de usina VGB. Vol. 62, 1982, edição 1, página 459.

- ↑ A. Bursik: In: tecnologia de usina VGB. Vol. 62, 1982, edição 1, página 41.

- ↑ a b c A. Bursik: In: VGB Kraftwerktechnik. Vol. 62, 1982, edição 1, página 40.

- ^ A. Dörr, S. Odar, P. Schub: Em: VGB Kraftwerktechnik. Vol. 66, 1986, edição 11, página 1059.

- ↑ A. Bursik, H. Kittel: In: VGB power plant technology. Vol. 72, 1992, edição 2, p. 166.